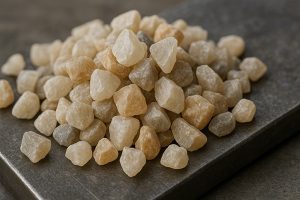

تحویل سیلیس در مقصد آخرین و شاید حساسترین مرحله در زنجیره تأمین این ماده معدنی است. در این مرحله، کیفیت نهایی محصول باید با سفارش اولیه مطابقت داشته باشد تا خریدار از نظر رطوبت، آلودگی و میزان سفیدی، بار را مورد تأیید قرار دهد. وجود چک لیست تحویل سیلیس در مقصد به کارشناسان کنترل کیفیت و بازرسان کمک میکند تا پیش از تخلیه کامل، تمام پارامترهای مهم از جمله کنترل رطوبت سیلیس، آلودگی بار معدنی و بازرسی کیفیت سیلیس را بررسی کنند.

در واقع این چک لیست، ابزاری برای اطمینان از سالم ماندن بار در طول حملونقل و حفظ ارزش اقتصادی آن است. رعایت دقیق این مراحل نه تنها از خسارتهای احتمالی جلوگیری میکند، بلکه معیاری شفاف برای معیارهای پذیرش بار سیلیس در قراردادهای رسمی به شمار میرود. در ادامه، به تفکیک هر یک از این فاکتورها و نحوه ارزیابی آنها در مقصد خواهیم پرداخت.

اهمیت چک لیست تحویل سیلیس در زنجیره تأمین

در مسیر انتقال سیلیس از معدن تا کارخانه، هر مرحله نقش تعیینکنندهای در حفظ کیفیت و ارزش اقتصادی این ماده معدنی دارد. مرحله تحویل در مقصد، آخرین حلقه از این زنجیره است و کوچکترین خطا در این بخش میتواند باعث ضررهای مالی و فنی شود. به همین دلیل، وجود چک لیست تحویل سیلیس در مقصد برای ثبت جزئیات کیفیتی همچون میزان رطوبت، آلودگی، درصد خلوص و میزان سفیدی ضروری است. این چک لیست به عنوان سندی رسمی میان تولیدکننده و خریدار عمل میکند و تضمین میدهد که بار تحویلی دقیقاً مطابق با شرایط قرارداد است.

اگر در زمان تحویل، کنترل رطوبت سیلیس یا بررسی آلودگی بار معدنی انجام نشود، احتمال دارد مواد ناهمگون یا مرطوب وارد خط تولید شوند و عملکرد تجهیزات کارخانه را مختل کنند. از سوی دیگر، در صنایع حساسی مانند شیشه، ریختهگری و تصفیه آب، انحراف جزئی در خلوص یا رنگ سیلیس میتواند کل محموله را غیرقابل استفاده کند. به همین علت، چک لیست تحویل نه فقط یک ابزار نظارتی بلکه بخشی از سیستم تضمین کیفیت در فرآیند بازرسی کیفیت سیلیس محسوب میشود. اجرای دقیق آن، اعتبار معدن یا تولیدکننده را افزایش میدهد و از بروز اختلافات در پذیرش یا مرجوعی بار جلوگیری میکند.

نقش کنترل نهایی در حفظ کیفیت بار معدنی

کنترل نهایی بار سیلیس در مقصد، بهنوعی خط دفاع آخر در زنجیره تأمین است. در طول مسیر حمل، عواملی مانند رطوبت محیط، نفوذ گرد و غبار یا تماس با خاک و سایر مواد معدنی ممکن است بر خلوص و کیفیت بار تأثیر بگذارند. در این شرایط، کارشناسان بازرسی کیفیت با استفاده از چک لیست تحویل سیلیس در مقصد و ابزارهایی مانند رطوبتسنج، کیسهبرداری نمونهای و میکروسکوپ صنعتی، وضعیت دقیق بار را ارزیابی میکنند.

در این ارزیابی، پارامترهایی مانند دمای محیط، رطوبت نسبی، درصد ناخالصیها و میزان یکنواختی دانهبندی بهصورت عددی ثبت میشود تا مبنای علمی برای تصمیمگیری باشد. اگر بار از حد مجاز تعیینشده در قرارداد تجاوز کند، میتوان پیش از تخلیه کامل، آن را برای بررسی مجدد به واحد معدن یا تأمینکننده بازگرداند. این دقت در کنترل نهایی باعث میشود هر محموله با کیفیتی پایدار و قابل اعتماد وارد چرخه تولید شود و هزینههای ناشی از توقف خط یا افت محصول به حداقل برسد.

هزینههای ناشی از نادیده گرفتن بازرسی تحویل سیلیس

نادیده گرفتن بازرسی تحویل سیلیس میتواند پیامدهای سنگینی برای هر دو طرف معامله داشته باشد. باری که رطوبت بالایی دارد، در انبار بهسرعت دچار چسبندگی میشود و در حین تخلیه، بخشی از آن از بین میرود. در مقابل، آلودگی بار معدنی میتواند باعث آلودگی تجهیزات کارخانه و افت کیفی محصول نهایی گردد. برای مثال در صنعت شیشه، وجود ذرات ریز آهن یا رس باعث تغییر رنگ محصول میشود و کل خط تولید را متوقف میکند.

از دید اقتصادی نیز، بارهایی که از نظر خلوص یا سفیدی با استاندارد قرارداد مطابقت ندارند، مشمول جریمه یا بازگشت میشوند که زیان مستقیم برای تولیدکننده است. بنابراین بازرسی کیفیت سیلیس در لحظه تحویل نه فقط اقدامی فنی بلکه تصمیمی مدیریتی برای حفظ سرمایه، اعتماد مشتری و اعتبار برند محسوب میشود. پیادهسازی دقیق چک لیست تحویل سیلیس در مقصد، هزینهای ناچیز در برابر ریسکهای سنگین ناشی از غفلت در کنترل کیفیت است.

بررسی رطوبت سیلیس هنگام تحویل

رطوبت، یکی از عوامل پنهان اما تعیینکننده در کیفیت نهایی سیلیس است. اگر در طول مسیر حملونقل، بستهبندی یا شرایط انبارداری بهدرستی رعایت نشود، سیلیس میتواند رطوبت محیط را جذب کند و هنگام تخلیه، سنگینتر از مقدار واقعی به نظر برسد. این موضوع نهتنها باعث اختلاف در وزن تحویلی میشود بلکه کیفیت بار را در فرآیندهای صنعتی بعدی کاهش میدهد. به همین دلیل، کنترل رطوبت سیلیس بهعنوان یکی از بندهای اصلی در چک لیست تحویل سیلیس در مقصد گنجانده میشود.

کارشناسان با استفاده از دستگاههای رطوبتسنج یا روشهای نمونهبرداری میدانی، درصد آب موجود در سیلیس را بررسی و با حد مجاز تعریفشده در قرارداد تطبیق میدهند. در صورت مشاهده رطوبت بالاتر از استاندارد، بار باید پیش از تخلیه کامل، در فضای خشک قرار گیرد یا برای بررسی بیشتر بازگردانده شود. این اقدام به ظاهر ساده، جلوی خسارتهای بزرگ در صنایع حساسی چون شیشه، ریختهگری و فیلترسازی را میگیرد و بهنوعی، پایه اصلی بازرسی کیفیت سیلیس در مقصد محسوب میشود.

روشهای اندازهگیری و کنترل رطوبت سیلیس

برای ارزیابی دقیق میزان رطوبت در سیلیس، چند روش متداول وجود دارد. یکی از رایجترین روشها، استفاده از دستگاه Moisture Analyzer است که با گرمکردن نمونه در دمای کنترلشده، مقدار کاهش وزن ناشی از تبخیر آب را محاسبه میکند. در برخی معادن و کارخانهها، از روش خشککردن در آون با دمای ثابت نیز برای بررسی رطوبت و آلودگی بار سیلیس استفاده میشود. در هر دو روش، نمونهبرداری باید بهصورت تصادفی و از چند نقطه مختلف انجام گیرد تا دادهها قابلاعتماد باشند.

در زمان تحویل سیلیس در مقصد، کارشناسان کنترل کیفیت موظفاند این اندازهگیری را مستندسازی کنند تا در صورت بروز اختلاف، بهعنوان مرجع رسمی استفاده شود. دادههای دقیق رطوبت همچنین در تنظیم پارامترهای تولید و کیفیت نهایی محصولات نقش مهمی دارند. بنابراین، کنترل رطوبت سیلیس تنها برای پذیرش بار نیست، بلکه به بهبود کل فرآیند صنعتی نیز کمک میکند.

تأثیر رطوبت بر وزن، کیفیت و کاربرد صنعتی

رطوبت بیش از حد در سیلیس نهتنها وزن بار را افزایش میدهد بلکه باعث تغییر در خصوصیات فیزیکی و شیمیایی آن نیز میشود. در صنایعی مانند تولید شیشه، وجود آب در ترکیب مواد اولیه موجب ایجاد حباب و ترک در محصول نهایی خواهد شد. در صنایع ریختهگری نیز، رطوبت بالا میتواند واکنشهای ناخواسته ایجاد کند و سطح قطعات فلزی را دچار پوسته و عیب کند.

از سوی دیگر، سیلیس مرطوب در فرآیند فیلترسازی یا تولید مواد ساینده کارایی مطلوبی ندارد. به همین علت، استانداردهای جهانی معمولاً درصد رطوبت مجاز را زیر ۰.۵٪ تعیین کردهاند. بررسی دقیق این عامل در چک لیست تحویل سیلیس در مقصد به کارخانهها اطمینان میدهد که بار دریافتی آماده مصرف فوری است و نیازی به خشکسازی مجدد ندارد. در نتیجه، کنترل دقیق این پارامتر، صرفهجویی قابل توجهی در زمان و انرژی ایجاد میکند.

کنترل آلودگی بار سیلیس در مقصد

یکی از مهمترین مراحل در چک لیست تحویل سیلیس در مقصد، بررسی میزان آلودگی بار معدنی است. هرچند سیلیس بهصورت طبیعی مادهای خالص محسوب میشود، اما در فرآیند استخراج، بارگیری، حملونقل و تخلیه، احتمال ورود ذرات خاک، رس، اکسید آهن یا حتی مواد آلی وجود دارد. وجود این ناخالصیها میتواند خلوص شیمیایی و رنگ سیلیس را تحت تأثیر قرار دهد و ارزش صنعتی آن را بهطور چشمگیری کاهش دهد. بهویژه در صنایع حساس مانند شیشه، سرامیک و فیلتراسیون، آلودگی حتی در حد چند صدم درصد نیز غیرقابلقبول است.

برای همین، بازرسی کیفیت سیلیس در مقصد معمولاً با نمونهبرداری دقیق از چند بخش مختلف محموله انجام میشود تا درصد آلودگی در نقاط مختلف سنجیده شود. سپس نتایج با مقادیر مرجع در قرارداد مقایسه میشود. این روند باعث میشود در صورت بروز آلودگی، منشأ آن در مراحل قبل شناسایی و از تکرار آن جلوگیری شود. در واقع، کنترل آلودگی بار سیلیس، مکمل کنترل رطوبت است و در کنار آن تضمین میکند که بار تحویلی مطابق با استانداردهای کیفی مورد انتظار خریدار است.

منابع آلودگی در مسیر حمل و تخلیه

آلودگی بار سیلیس میتواند از منابع مختلفی در طول زنجیره تأمین بهوجود آید. یکی از رایجترین دلایل، استفاده از کامیونها یا واگنهایی است که پیشتر برای حمل سایر مواد معدنی یا مصالح ساختمانی بهکار رفتهاند. در این موارد، ذرات باقیمانده از بار قبلی میتوانند بهراحتی وارد سیلیس شوند. همچنین در فرآیند بارگیری در معدن، تماس مستقیم با زمین یا تجهیزات فلزی زنگزده نیز منجر به ورود ذرات اکسید آهن یا رسوبات ریز به بار میشود.

در مرحله تخلیه نیز در صورتیکه کف انبار یا محوطه تحویل تمیز نباشد، گرد و غبار و خاک محیطی به بار اضافه میشود. از این رو، در چک لیست تحویل سیلیس در مقصد بخشی مخصوص «بازرسی شرایط تخلیه» گنجانده میشود تا کارشناس فنی، وضعیت محیط و ابزار تخلیه را ارزیابی کند. این بررسی نهتنها برای جلوگیری از آلودگی مفید است بلکه به عنوان سندی رسمی در مستندسازی کیفیت تحویل نیز به کار میرود.

روشهای تشخیص و جداسازی ناخالصیها

برای اطمینان از خلوص بار، تشخیص و حذف ناخالصیها پس از تحویل سیلیس در مقصد امری ضروری است. نخستین مرحله، بررسی ظاهری و بصری است که در آن کارشناسان کیفیت با دقت رنگ، شفافیت و یکنواختی دانهها را ارزیابی میکنند. اگر در بازرسی اولیه نشانههایی از آلودگی دیده شود، نمونهها به آزمایشگاه ارسال میشوند تا با استفاده از روشهایی مانند آنالیز XRF یا میکروسکوپ نوری، میزان دقیق ناخالصیها مشخص شود.

در صورت تأیید وجود آلودگی، روشهای جداسازی مانند شستوشوی خشک، جدایش مغناطیسی و غربالگری دقیق میتوانند مورد استفاده قرار گیرند. هرچند این فرآیندها زمانبر و هزینهزا هستند، اما به حفظ اعتبار برند و جلوگیری از زیان ناشی از بازگشت بار کمک میکنند. در واقع، کنترل آلودگی بار معدنی نه فقط بخشی از بازرسی کیفیت سیلیس است، بلکه نشاندهنده تعهد معدن یا کارخانه به کیفیت پایدار و استانداردهای بینالمللی است.

ارزیابی میزان سفیدی سیلیس و اهمیت آن در صنایع مختلف

سفیدی سیلیس یکی از مهمترین شاخصهای کیفی است که مستقیماً با درصد خلوص و میزان ناخالصیهای فلزی آن ارتباط دارد. هرچه درصد ناخالصیهای آهن، منگنز و رس کمتر باشد، سیلیس سفیدتر و ارزشمندتر خواهد بود. در فرآیند تحویل سیلیس در مقصد، بررسی میزان سفیدی معمولاً همزمان با کنترل رطوبت و آلودگی انجام میشود تا تصویر کاملی از کیفیت نهایی بار به دست آید.

سفیدی مناسب در صنایع شیشه و کریستال اهمیت دوچندانی دارد، زیرا کوچکترین تغییر رنگ در مواد اولیه میتواند باعث افت شفافیت و تغییر رنگ محصول نهایی شود. در مقابل، در صنایع ریختهگری و سرامیک، میزان سفیدی علاوه بر زیبایی، بر مقاومت حرارتی و کیفیت سطحی نیز تأثیر میگذارد. به همین دلیل در چک لیست تحویل سیلیس در مقصد، شاخص سفیدی بهعنوان یکی از معیارهای اصلی پذیرش بار درج میشود تا از ورود مواد با خلوص پایین به خط تولید جلوگیری گردد.

استانداردهای سفیدی سیلیس در صنایع شیشه و ریختهگری

در صنایع مختلف، استانداردهای متفاوتی برای سنجش سفیدی سیلیس وجود دارد. برای مثال، در صنعت شیشهسازی، سفیدی با شاخص L از مدل رنگی CIE-Lab اندازهگیری میشود و باید بالاتر از ۹۶ باشد تا شفافیت مطلوب حاصل شود. در صنعت ریختهگری نیز رنگ روشن سیلیس به معنی درصد پایین ناخالصیهای آهن و اکسیدهای فلزی است که میتواند از واکنشهای ناخواسته در دمای بالا جلوگیری کند.

در زمان بازرسی کیفیت سیلیس، کارشناسان معمولاً نمونهها را در دستگاههای رنگسنج یا اسپکتروفتومتر قرار میدهند تا مقدار دقیق سفیدی، روشنی و زردی تعیین شود. این دادهها در برگه تحویل ثبت و همراه محموله به کارخانه ارائه میشود. رعایت این استانداردها موجب میشود کیفیت بار سیلیس ثابت بماند و در قراردادهای بلندمدت با مشتریان بزرگ، از اختلافات احتمالی جلوگیری شود.

ابزار و روشهای اندازهگیری سفیدی در مقصد

برای کنترل سفیدی سیلیس هنگام تحویل، از چند ابزار تخصصی استفاده میشود. رایجترین آنها دستگاه Whiteness Meter است که میزان بازتاب نور از سطح ذرات سیلیس را اندازهگیری میکند. هرچه بازتاب بیشتر باشد، درجه سفیدی بالاتر است. در برخی موارد نیز از دستگاه Colorimeter برای سنجش میزان روشنی و خلوص رنگ سفید استفاده میشود.

البته در بسیاری از معادن، ارزیابی اولیه سفیدی بهصورت چشمی و با مقایسه نمونههای مرجع انجام میگیرد. اگر تفاوت رنگ محسوس باشد، نمونه برای تحلیل دقیقتر به آزمایشگاه ارسال میشود. دادههای حاصل از این آزمایشها در چک لیست تحویل سیلیس در مقصد ثبت میشوند تا در صورت نیاز، مبنای تصمیمگیری برای پذیرش یا رد بار قرار گیرند. این دقت در اندازهگیری باعث میشود کیفیت ظاهری و فنی بار تحویلی تضمین شود و کارخانهها بتوانند با اطمینان از آن در خطوط تولید خود استفاده کنند.

معیارهای پذیرش یا رد بار سیلیس در مقصد

در معاملات معدنی، تحویل بار تنها به معنای تخلیه فیزیکی نیست؛ بلکه باید تمام شاخصهای کیفی ثبتشده در قرارداد بررسی و تأیید شوند. به همین دلیل، چک لیست تحویل سیلیس در مقصد بهعنوان سند ارزیابی رسمی بین خریدار و تأمینکننده تنظیم میشود. این چک لیست شامل مقادیر مجاز برای رطوبت، درصد آلودگی، میزان سفیدی، دانهبندی و وزن خالص بار است. اگر هر یک از پارامترها از محدوده تعیینشده خارج باشد، بار نیازمند بررسی مجدد یا حتی بازگشت به مبدأ خواهد بود.

در بسیاری از قراردادها، مقادیر مشخصی بهعنوان «حد تحمل» تعریف میشود؛ بهعنوان مثال، رطوبت حداکثر ۰.۵ درصد، ناخالصی کمتر از ۰.۲ درصد و سفیدی بیش از ۹۵ درصد. اگر نتایج بازرسی کیفیت سیلیس پایینتر از این حدود باشد، بار در دستهی غیرقابلقبول قرار میگیرد. رعایت این معیارها نهتنها به حفظ کیفیت مواد در فرآیند تولید کمک میکند، بلکه از بروز اختلافات بین خریدار و فروشنده جلوگیری کرده و روند همکاری را شفافتر میسازد.

تنظیم فرم بازرسی و مستندسازی تحویل بار

یکی از مهمترین بخشهای کنترل کیفیت، تنظیم فرم بازرسی دقیق برای تحویل سیلیس در مقصد است. این فرم معمولاً شامل اطلاعاتی مانند مشخصات محموله، شماره کامیون یا واگن، وزن خالص، دمای محیط، درصد رطوبت، میزان آلودگی، درجه سفیدی و امضای کارشناس کنترل کیفیت است. در برخی از شرکتها، این دادهها بهصورت دیجیتالی در سیستمهای ERP یا نرمافزارهای مدیریت زنجیره تأمین ثبت میشود تا امکان رهگیری هر محموله در آینده فراهم باشد.

وجود این مستندات باعث میشود اگر بعدها در محصول نهایی مشکلی مشاهده شد، منشأ آن بهراحتی شناسایی گردد. علاوه بر آن، فرم بازرسی بهعنوان مرجع رسمی در زمان ارزیابی عملکرد معدن، راننده یا واحد بستهبندی نیز به کار میرود. به بیان دیگر، چک لیست تحویل سیلیس در مقصد تنها برای کنترل ظاهری نیست؛ بلکه ابزاری مدیریتی برای بهبود مستمر کیفیت و نظم در فرآیند تحویل است.

نقش چک لیست در انطباق با قراردادهای فروش

در قراردادهای فروش مواد معدنی، جزئیات فنی بهصورت دقیق ذکر میشود و خریدار حق دارد بار را تنها در صورت مطابقت کامل با این مفاد بپذیرد. چک لیست تحویل سیلیس در مقصد به کارشناسان کنترل کیفیت این امکان را میدهد تا با اتکا به دادههای دقیق، درباره پذیرش یا رد محموله تصمیم بگیرند. در صورت وجود مغایرت، این چک لیست میتواند مبنای گفتوگوهای حقوقی و مالی بین طرفین باشد.

همچنین ثبت کامل پارامترهایی مانند کنترل رطوبت سیلیس، میزان آلودگی و درجه سفیدی در این سند باعث میشود تمام مراحل بازرسی شفاف و قابل استناد باشند. این رویکرد نهتنها از اختلافات جلوگیری میکند بلکه به ایجاد اعتماد و تداوم همکاریهای بلندمدت میان شرکتهای معدنی و کارخانههای مصرفکننده کمک میکند. در نهایت، چک لیست دقیق تحویل، پلی میان تولیدکننده و مصرفکننده است که تضمینکننده کیفیت، شفافیت و پایداری روابط تجاری محسوب میشود.

نکات ایمنی و بهداشتی در زمان تخلیه و تحویل سیلیس

سیلیس اگرچه مادهای معدنی و بیضرر به نظر میرسد، اما در صورت رعایت نکردن اصول ایمنی، میتواند خطراتی جدی برای سلامت کارگران و محیطزیست ایجاد کند. در مرحله تحویل سیلیس در مقصد، گرد و غبار حاصل از تخلیه یکی از مهمترین عوامل خطر است که ممکن است باعث مشکلات تنفسی یا آلودگی محیطی شود. برای پیشگیری از این موضوع، استفاده از سیستمهای مکش گرد و غبار، مرطوبسازی سطحی قبل از تخلیه و رعایت فاصله ایمن از محل تخلیه توصیه میشود.

علاوه بر این، کارگران باید از تجهیزات حفاظت فردی مانند ماسک فیلتردار، عینک ایمنی، دستکش و لباس کار مقاوم استفاده کنند. محیط تخلیه نیز باید تهویه مناسب داشته باشد و از تماس مستقیم سیلیس با زمین یا مواد آلاینده جلوگیری شود. در چک لیست تحویل سیلیس در مقصد معمولاً بخشی ویژه برای ثبت رعایت این موارد ایمنی در نظر گرفته میشود تا فرآیند تحویل با کمترین ریسک ممکن انجام گیرد. رعایت اصول ایمنی نهتنها از بروز آسیبهای انسانی جلوگیری میکند، بلکه مانع آلودگی بار و کاهش کیفیت آن نیز میشود.

تجهیزات ایمنی مورد نیاز اپراتور و کارگران

در حین تخلیه و بازرسی کیفیت سیلیس، استفاده از تجهیزات ایمنی الزامی است. اپراتورها باید از ماسکهای استاندارد N95 یا P100 استفاده کنند تا از ورود ذرات سیلیس به مجاری تنفسی جلوگیری شود. همچنین، استفاده از عینک ایمنی با شیشه ضد بخار و دستکش ضد لغزش برای محافظت در برابر تماس مستقیم با ذرات و سطوح داغ ضروری است. کفش ایمنی با کفی ضد لغزش نیز احتمال زمینخوردن در محل تخلیه را کاهش میدهد.

در بسیاری از کارخانهها، کارشناسان کنترل کیفیت نیز موظفاند در زمان نمونهبرداری از بار از لباس کار تمیز و بدون الیاف استفاده کنند تا احتمال انتقال آلودگی کاهش یابد. این اقدامات ساده اما حیاتی، نقش بزرگی در حفظ سلامت نیروها و دقت بیشتر در بازرسی کیفیت سیلیس ایفا میکنند.

مدیریت گرد و غبار و جلوگیری از آلودگی محیطی

گرد و غبار سیلیس یکی از مهمترین مخاطرات زیستمحیطی در زمان تخلیه و انبارداری است. در فرآیند تحویل سیلیس در مقصد، باید از سیستمهای مکش و فیلتر هوا استفاده شود تا ذرات معلق در هوا به حداقل برسند. در محیطهای باز، مرطوبسازی کف محوطه با اسپری آب یا پوششدهی با پلاستیک مخصوص میتواند از بلند شدن گرد و غبار جلوگیری کند.

علاوه بر آن، کامیونها یا واگنهای حامل سیلیس باید دارای درپوش یا پوشش کامل باشند تا در مسیر حمل، ذرات به محیط پراکنده نشود. رعایت این اصول نهتنها به حفظ سلامت کارکنان کمک میکند، بلکه باعث میشود بار نهایی از نظر ظاهری تمیز و عاری از آلودگی باقی بماند. اجرای صحیح این موارد در چک لیست تحویل، نشانهی مسئولیتپذیری تأمینکننده و تعهد او به استانداردهای زیستمحیطی و صنعتی است.

سوالات متداول (FAQ)

چرا چک لیست تحویل سیلیس در مقصد اهمیت دارد؟

چون تضمین میکند بار تحویلی از نظر رطوبت، آلودگی و سفیدی دقیقاً مطابق استانداردهای مورد انتظار خریدار باشد. این چک لیست، سندی رسمی بین معدن و کارخانه است و از بروز اختلافات یا ضررهای مالی جلوگیری میکند.

در زمان تحویل سیلیس، رطوبت چگونه کنترل میشود؟

کارشناسان با استفاده از رطوبتسنج یا روش خشککردن نمونه در آون، میزان دقیق رطوبت را اندازهگیری میکنند. اگر عدد بهدستآمده بالاتر از مقدار مجاز باشد، بار باید خشکسازی یا بازبینی شود. این فرآیند بخشی مهم از کنترل کیفیت سیلیس محسوب میشود.

منظور از آلودگی بار معدنی چیست و چطور شناسایی میشود؟

آلودگی بار معدنی یعنی وجود ذرات اضافی مثل خاک، رس یا اکسید فلزات در سیلیس. این موارد با نمونهبرداری میدانی و آزمایشهای XRF یا بررسی چشمی تشخیص داده میشوند. بار آلوده معمولاً نیاز به جداسازی یا بازگشت دارد.

چگونه میزان سفیدی سیلیس در مقصد اندازهگیری میشود؟

در مرحله تحویل، از دستگاههای رنگسنج (Whiteness Meter) برای اندازهگیری میزان بازتاب نور از سطح ذرات استفاده میشود. هرچه درصد بازتاب بیشتر باشد، سفیدی و خلوص سیلیس بالاتر است.

معیارهای پذیرش یا رد بار سیلیس چیست؟

مقادیر مجاز رطوبت، آلودگی و سفیدی در قرارداد ذکر میشوند. اگر نتایج چک لیست پایینتر از حد تعیینشده باشد، خریدار میتواند بار را رد یا برای بررسی مجدد بازگرداند.

در زمان تخلیه بار، چه نکات ایمنی باید رعایت شود؟

کارگران باید از ماسک فیلتردار، عینک ایمنی و دستکش استفاده کنند. همچنین تخلیه در محیطی با تهویه مناسب و سیستم مکش گرد و غبار انجام شود تا از آسیب تنفسی و آلودگی محیطی جلوگیری گردد.

جمعبندی و توصیههای نهایی برای خریداران و تولیدکنندگان

تحویل سیلیس در مقصد، مرحلهای است که نتیجه تمام زحمات استخراج، فرآوری و حملونقل در آن به بار مینشیند. هرگونه سهلانگاری در این بخش میتواند موجب کاهش کیفیت محصول، نارضایتی مشتری و حتی خسارت مالی شود. استفاده از چک لیست تحویل سیلیس در مقصد، یک رویکرد علمی و مدیریتی است که به تولیدکنندگان و خریداران کمک میکند تا با دقت، کیفیت نهایی بار را ارزیابی کنند و از بروز اختلافات جلوگیری شود.

این چک لیست باید شامل مواردی مانند کنترل رطوبت سیلیس، بررسی آلودگی بار معدنی، اندازهگیری درجه سفیدی و ارزیابی بصری سلامت بستهبندی باشد. ثبت دقیق این دادهها نهتنها باعث شفافیت در فرآیند تحویل میشود بلکه زمینهساز بهبود مستمر در تولید و حملونقل نیز است. برای تولیدکنندگان، این اطلاعات امکان تحلیل نقاط ضعف در زنجیره تأمین را فراهم میکند و برای خریداران، اطمینان خاطر از کیفیت و اصالت محصول را به همراه دارد.

در نهایت، رعایت اصول ایمنی، بهداشت محیطی و اجرای کامل چک لیست در هر مرحله، باعث میشود سیلیس تحویلی با بالاترین استاندارد ممکن به مقصد برسد. در جهانی که رقابت صنعتی بر پایه کیفیت و شفافیت شکل گرفته، تنها شرکتهایی موفق خواهند بود که فرآیند تحویل خود را بر پایه بازرسی کیفیت سیلیس و کنترل دقیق معیارهای پذیرش بار تنظیم کردهاند.