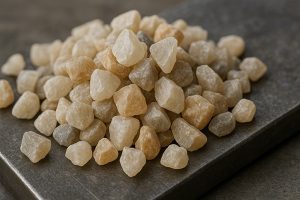

سیلیس یکی از مهمترین مواد معدنی در صنایع معدنی، ساختمانی و شیمیایی است. اما برخلاف تصور رایج، همیشه نوع خالص و گرانقیمت آن انتخاب بهتری نیست. در بسیاری از کاربردهای صنعتی، استفاده از سیلیس درجه ۲ میتواند هزینهها را بهطور چشمگیری کاهش دهد بدون اینکه کیفیت عملکرد نهایی کاهش یابد. این نوع سیلیس معمولاً دارای درصد خلوص پایینتر (در حدود ۹۵ تا ۹۷ درصد SiO₂) نسبت به سیلیس درجه ۱ است، اما در پروژههایی که نیاز به خلوص بسیار بالا وجود ندارد، گزینهای اقتصادی و کارآمد محسوب میشود.

به همین دلیل، شناخت ویژگیها و کاربردهای اقتصادی سیلیس درجه ۲ اهمیت زیادی دارد. این ماده در سالهای اخیر بهویژه در صنایع ساختمانی، تولید بتن، ریختهگری و کاشیسازی مورد توجه قرار گرفته است. در واقع، انتخاب درست میان سیلیس درجه یک و دو میتواند تفاوت چشمگیری در هزینه نهایی پروژه ایجاد کند. در این مقاله، به بررسی دقیق زمانها و شرایطی میپردازیم که استفاده از سیلیس درجه ۲ منطقیتر و مقرونبهصرفهتر است.

نقش خلوص سیلیس در تعیین درجه کیفی

خلوص شیمیایی سیلیس (SiO₂) مهمترین عامل در تعیین درجه و کیفیت آن است. هرچه درصد دیاکسید سیلیکون در یک نمونه بالاتر باشد و میزان ناخالصیهایی مانند اکسید آهن (Fe₂O₃)، آلومینا (Al₂O₃) و اکسید تیتانیم کمتر، آن سیلیس در رده بالاتری قرار میگیرد. بهطور معمول، سیلیس درجه ۱ دارای خلوصی بیش از ۹۸٫۵ درصد است، در حالی که سیلیس درجه ۲ بین ۹۴ تا ۹۷ درصد خلوص دارد. همین اختلاف چنددرصدی میتواند بر رنگ، شفافیت و کارایی نهایی ماده در فرآیندهای صنعتی تأثیر بگذارد.

در صنایع حساس مثل تولید شیشههای اپتیکی، فیبر نوری یا قطعات نیمههادی، کوچکترین ناخالصی میتواند عملکرد محصول را مختل کند، به همین دلیل تنها سیلیس درجه ۱ در آنها استفاده میشود. در مقابل، در صنایعی مثل بتنسازی، تولید ملات، نسوزها یا آجر سیلیسی، سطح خلوص بسیار بالا ضرورتی ندارد و سیلیس درجه ۲ انتخاب اقتصادیتر و منطقیتری است.

در ارزیابی کیفیت سیلیس، علاوه بر درصد SiO₂، عواملی مانند اندازه ذرات، رطوبت، رنگ ظاهری و میزان رس یا کربناتها نیز بررسی میشوند. ترکیب این فاکتورها است که در نهایت تعیین میکند یک ماده معدنی در کدام رده کیفی از ممتاز تا صنعتی قرار گیرد. به همین خاطر، شناخت نقش خلوص در تعیین درجه کیفی، نخستین گام برای انتخاب درست سیلیس متناسب با نوع کاربرد است.

کاربردهای اقتصادی سیلیس درجه ۲ در صنایع مختلف

سیلیس درجه ۲ به دلیل ترکیب مناسب بین کیفیت قابل قبول و هزینه پایینتر، در بسیاری از صنایع کشور جایگزین عملی و مقرونبهصرفهای برای سیلیس ممتاز شده است. این نوع سیلیس در پروژههایی که نیاز به خلوص نوری یا واکنشپذیری بالا وجود ندارد، عملکردی مطلوب دارد و میتواند در کاهش هزینه مواد اولیه تا ۳۰ درصد مؤثر باشد.

کاربردهای اصلی آن از صنایع ساختمانی و ریختهگری گرفته تا شیشهسازی و کاشیسازی گسترده است. در این موارد، معیار انتخاب نه «بیشترین خلوص»، بلکه تناسب بین کیفیت و قیمت است. از همین رو، کارخانههای بزرگ تولید بتن آماده، شرکتهای کاشی و سرامیک، و واحدهای صنعتی مصرفکننده مواد معدنی، در سالهای اخیر بهصورت هدفمند از سیلیس درجه ۲ در فرمولاسیون تولید خود استفاده میکنند.

در ادامه، مهمترین بخشهای صنعتی مصرفکننده این ماده معدنی را با جزئیات بررسی میکنیم:

صنایع ساختمانی و تولید بتن

در صنعت ساختمان، سیلیس درجه دو یکی از پرمصرفترین مواد معدنی است. در تولید بتن، ملاتهای خشک و افزودنیهای معدنی، این ماده نقش پرکننده (Filler) و بهبوددهنده مقاومت فشاری را دارد. اگرچه درصد خلوص آن پایینتر از سیلیس درجه ۱ است، اما ساختار بلوری و پایداری شیمیایی مشابهی دارد و میتواند بدون تأثیر منفی بر خواص مکانیکی بتن، جایگزین مناسبی باشد.

استفاده از سیلیس درجه ۲ در بتنهای آماده، بهویژه در پروژههای عمرانی بزرگمقیاس مانند سدسازی، جادهسازی یا سازههای غیرسازهای، هزینه نهایی پروژه را کاهش میدهد و در عین حال دوام و مقاومت بتن در برابر عوامل محیطی را حفظ میکند. از سوی دیگر، وجود مقدار کنترلشدهای از اکسید آهن یا آلومینا در این نوع سیلیس میتواند حتی به بهبود چسبندگی و رنگ طبیعی بتن کمک کند. این ویژگیها باعث شده است بسیاری از تولیدکنندگان داخلی، سیلیس درجه ۲ را به عنوان گزینه اقتصادی و پایدار در فرمولهای جدید خود بگنجانند.

صنایع سرامیک و کاشی

سیلیس یکی از اجزای اصلی بدنه و لعاب سرامیک است، اما در بسیاری از محصولات این صنعت نیازی به خلوص بالای ۹۹ درصد وجود ندارد. سیلیس درجه ۲ با خلوص ۹۵ تا ۹۷ درصد، ضمن حفظ نقطه ذوب مناسب و خاصیت شیشهای، هزینه مواد اولیه را بهطور قابل توجهی کاهش میدهد.

در بدنه کاشی، این نوع سیلیس با سایر مواد مانند فلدسپات و رس ترکیب میشود تا استحکام حرارتی و شکلپذیری محصول نهایی را بهبود دهد. همچنین در لعابها و پوششهای مات یا نیمهشفاف، استفاده از سیلیس درجه ۲ باعث میشود لعاب خاصیت ضدانعکاس و بافت طبیعیتری داشته باشد چیزی که در طراحیهای مدرن مورد استقبال است.

کارخانههای کاشی و چینیسازی معمولاً از سیلیس درجه ۲ برای خطوط تولید عمومی استفاده میکنند، در حالی که برای محصولات لوکس و شفافتر، بخشی از آن را با سیلیس خالصتر جایگزین مینمایند. این ترکیب هوشمندانه، تعادلی میان کیفیت ظاهری و صرفهجویی در هزینه انرژی و مواد اولیه ایجاد میکند.

صنایع ریختهگری و ذوب فلزات

در صنایع ریختهگری، سیلیس نقش حیاتی در ساخت قالبها و جداره نسوز دارد. ویژگیهای فیزیکی مانند مقاومت در برابر شوک حرارتی و پایداری شکل در دمای بالا، مهمتر از خلوص نوری هستند. به همین دلیل، سیلیس درجه ۲ گزینهای ایدهآل برای قالبهای ریختهگری فولاد، چدن و آلومینیوم محسوب میشود.

این نوع سیلیس ضمن داشتن مقاومت حرارتی بالا، به دلیل وجود درصد جزئی از اکسیدهای آهن و منیزیم، انبساط حرارتی کمتری دارد و در نتیجه خطر ترکخوردگی در قالبها را کاهش میدهد. علاوه بر این، قیمت پایینتر آن به کارخانههای ریختهگری امکان میدهد تا در تولید انبوه قالبهای مصرفی یا جدارههای نسوز، هزینه مواد اولیه را بهشدت کاهش دهند.

در سیستمهای ذوب، سیلیس درجه ۲ همچنین در ساخت آجرهای سیلیسی کوره و ماسههای ریختهگری بهکار میرود. عملکرد پایدار، مقاومت سایشی و پایداری شیمیایی آن، از مهمترین دلایل استفاده گسترده در این حوزه است.

تولید شیشههای غیرشفاف و صنعتی

همه انواع شیشه نیاز به شفافیت بالا ندارند. در تولید شیشههای صنعتی، مشجر، فوم شیشه و محصولات مقاوم در برابر حرارت، استفاده از سیلیس درجه ۲ کاملاً رایج است. در این کاربردها، خلوص پایینتر نهتنها مشکلساز نیست بلکه میتواند به بهبود رنگ، کنترل انعکاس و حتی کاهش دمای ذوب کمک کند.

بهعنوان مثال، در تولید شیشههای نسوز، لعابهای مات، و بطریهای صنعتی ضخیم، وجود مقدار کمی اکسید آهن باعث افزایش مقاومت حرارتی و کاهش تلفات حرارتی در فرایند ذوب میشود. از طرف دیگر، قیمت پایینتر این نوع سیلیس، تولیدکنندگان را قادر میسازد تا با هزینه کمتر، محصولات صنعتی و ساختمانی متنوعی تولید کنند.

در نتیجه، سیلیس درجه ۲ در بخش شیشههای غیرشفاف، نقشی کلیدی در کاهش هزینه و پایداری فرآیند تولید ایفا میکند، بدون اینکه بر ویژگیهای فیزیکی و دوام نهایی محصول تأثیر منفی بگذارد.

کاربردهای اقتصادی سیلیس درجه ۲ در صنایع مختلف

سیلیس درجه ۲ به دلیل ترکیب مناسب بین کیفیت قابل قبول و هزینه پایینتر، در بسیاری از صنایع کشور جایگزین عملی و مقرونبهصرفهای برای سیلیس ممتاز شده است. این نوع سیلیس در پروژههایی که نیاز به خلوص نوری یا واکنشپذیری بالا وجود ندارد، عملکردی مطلوب دارد و میتواند در کاهش هزینه مواد اولیه تا ۳۰ درصد مؤثر باشد.

کاربردهای اصلی آن از صنایع ساختمانی و ریختهگری گرفته تا شیشهسازی و کاشیسازی گسترده است. در این موارد، معیار انتخاب نه «بیشترین خلوص»، بلکه تناسب بین کیفیت و قیمت است. از همین رو، کارخانههای بزرگ تولید بتن آماده، شرکتهای کاشی و سرامیک، و واحدهای صنعتی مصرفکننده مواد معدنی، در سالهای اخیر بهصورت هدفمند از سیلیس درجه ۲ در فرمولاسیون تولید خود استفاده میکنند.

در ادامه، مهمترین بخشهای صنعتی مصرفکننده این ماده معدنی را با جزئیات بررسی میکنیم:

صنایع ساختمانی و تولید بتن

در صنعت ساختمان، سیلیس درجه ۲ یکی از پرمصرفترین مواد معدنی است. در تولید بتن، ملاتهای خشک و افزودنیهای معدنی، این ماده نقش پرکننده (Filler) و بهبوددهنده مقاومت فشاری را دارد. اگرچه درصد خلوص آن پایینتر از سیلیس درجه ۱ است، اما ساختار بلوری و پایداری شیمیایی مشابهی دارد و میتواند بدون تأثیر منفی بر خواص مکانیکی بتن، جایگزین مناسبی باشد.

استفاده از سیلیس درجه ۲ در بتنهای آماده، بهویژه در پروژههای عمرانی بزرگمقیاس مانند سدسازی، جادهسازی یا سازههای غیرسازهای، هزینه نهایی پروژه را کاهش میدهد و در عین حال دوام و مقاومت بتن در برابر عوامل محیطی را حفظ میکند. از سوی دیگر، وجود مقدار کنترلشدهای از اکسید آهن یا آلومینا در این نوع سیلیس میتواند حتی به بهبود چسبندگی و رنگ طبیعی بتن کمک کند. این ویژگیها باعث شده است بسیاری از تولیدکنندگان داخلی، سیلیس درجه ۲ را به عنوان گزینه اقتصادی و پایدار در فرمولهای جدید خود بگنجانند.

صنایع سرامیک و کاشی

سیلیس یکی از اجزای اصلی بدنه و لعاب سرامیک است، اما در بسیاری از محصولات این صنعت نیازی به خلوص بالای ۹۹ درصد وجود ندارد. سیلیس درجه ۲ با خلوص ۹۵ تا ۹۷ درصد، ضمن حفظ نقطه ذوب مناسب و خاصیت شیشهای، هزینه مواد اولیه را بهطور قابل توجهی کاهش میدهد.

در بدنه کاشی، این نوع سیلیس با سایر مواد مانند فلدسپات و رس ترکیب میشود تا استحکام حرارتی و شکلپذیری محصول نهایی را بهبود دهد. همچنین در لعابها و پوششهای مات یا نیمهشفاف، استفاده از سیلیس درجه ۲ باعث میشود لعاب خاصیت ضدانعکاس و بافت طبیعیتری داشته باشد چیزی که در طراحیهای مدرن مورد استقبال است.

کارخانههای کاشی و چینیسازی معمولاً از سیلیس درجه ۲ برای خطوط تولید عمومی استفاده میکنند، در حالی که برای محصولات لوکس و شفافتر، بخشی از آن را با سیلیس خالصتر جایگزین مینمایند. این ترکیب هوشمندانه، تعادلی میان کیفیت ظاهری و صرفهجویی در هزینه انرژی و مواد اولیه ایجاد میکند.

در صنایع ریختهگری، سیلیس نقش حیاتی در ساخت قالبها و جداره نسوز دارد. ویژگیهای فیزیکی مانند مقاومت در برابر شوک حرارتی و پایداری شکل در دمای بالا، مهمتر از خلوص نوری هستند. به همین دلیل، سیلیس درجه ۲ گزینهای ایدهآل برای قالبهای ریختهگری فولاد، چدن و آلومینیوم محسوب میشود. این نوع سیلیس ضمن داشتن مقاومت حرارتی بالا، به دلیل وجود درصد جزئی از اکسیدهای آهن و منیزیم، انبساط حرارتی کمتری دارد و در نتیجه خطر ترکخوردگی در قالبها را کاهش میدهد. علاوه بر این، قیمت پایینتر آن به کارخانههای ریختهگری امکان میدهد تا در تولید انبوه قالبهای مصرفی یا جدارههای نسوز، هزینه مواد اولیه را بهشدت کاهش دهند. در سیستمهای ذوب، سیلیس درجه ۲ همچنین در ساخت آجرهای سیلیسی کوره و ماسههای ریختهگری بهکار میرود. عملکرد پایدار، مقاومت سایشی و پایداری شیمیایی آن، از مهمترین دلایل استفاده گسترده در این حوزه است. همه انواع شیشه نیاز به شفافیت بالا ندارند. در تولید شیشههای صنعتی، مشجر، فوم شیشه و محصولات مقاوم در برابر حرارت، استفاده از سیلیس درجه ۲ کاملاً رایج است. در این کاربردها، خلوص پایینتر نهتنها مشکلساز نیست بلکه میتواند به بهبود رنگ، کنترل انعکاس و حتی کاهش دمای ذوب کمک کند. بهعنوان مثال، در تولید شیشههای نسوز، لعابهای مات، و بطریهای صنعتی ضخیم، وجود مقدار کمی اکسید آهن باعث افزایش مقاومت حرارتی و کاهش تلفات حرارتی در فرایند ذوب میشود. از طرف دیگر، قیمت پایینتر این نوع سیلیس، تولیدکنندگان را قادر میسازد تا با هزینه کمتر، محصولات صنعتی و ساختمانی متنوعی تولید کنند. در نتیجه، سیلیس درجه ۲ در بخش شیشههای غیرشفاف، نقشی کلیدی در کاهش هزینه و پایداری فرآیند تولید ایفا میکند، بدون اینکه بر ویژگیهای فیزیکی و دوام نهایی محصول تأثیر منفی بگذارد. استفاده از سیلیس درجه ۲ برای بسیاری از صنایع، بهویژه در شرایط اقتصادی امروز، بهمعنای ایجاد تعادل میان کیفیت و هزینه است. این ماده معدنی با وجود درصد خلوص پایینتر نسبت به سیلیس ممتاز، همچنان خصوصیات فیزیکی و شیمیایی مطلوبی دارد که آن را برای کاربردهای عمومی کاملاً مناسب میسازد. مهمترین مزیت اقتصادی سیلیس درجه ۲، کاهش قیمت مواد اولیه است؛ در حالی که در بسیاری از کاربردها، عملکرد نهایی تقریباً مشابه باقی میماند. در صنایع ساختمانی، ریختهگری، کاشی و سرامیک، جایگزینی بخشی از سیلیس ممتاز با نوع درجه ۲، میتواند هزینه تولید را تا ۳۰ درصد کاهش دهد. این صرفهجویی در پروژههای کلان، عدد بسیار قابل توجهی است و در عین حال کیفیت نهایی محصول را در محدوده استاندارد نگه میدارد. همچنین، استخراج و فرآوری سیلیس درجه ۲ نیاز به تجهیزات و عملیات کمتری دارد، که خود باعث صرفهجویی در انرژی و کاهش هزینه حملونقل میشود. از منظر پایداری محیطزیستی نیز، استفاده از این نوع سیلیس باعث کاهش میزان ضایعات معدنی و بهرهبرداری بهینهتر از منابع طبیعی میشود. در واقع، سیلیس درجه ۲ در بسیاری از خطوط تولید، بهعنوان گزینهای هوشمندانه و مقرونبهصرفه شناخته میشود که هم از نظر عملکرد فنی و هم از دید اقتصادی، توازن مناسبی را برای تولیدکنندگان ایجاد میکند. یکی از مهمترین دلایل انتخاب سیلیس درجه ۲، صرفهجویی مستقیم در هزینههای تأمین مواد اولیه است. در بیشتر صنایع، هزینه مواد معدنی سهم قابلتوجهی از قیمت تمامشده محصول را تشکیل میدهد. با جایگزینی سیلیس ممتاز با نوع درجه ۲، کارخانهها میتوانند بدون افت محسوس در کیفیت نهایی، هزینهها را تا حدود یکسوم کاهش دهند. بهعنوان نمونه، در تولید کاشی و سرامیک، بخش عمده مواد اولیه شامل ترکیبات سیلیسی است؛ استفاده از نوع درجه ۲ باعث میشود حجم بیشتری از محصول با همان بودجه تولید گردد. از طرف دیگر، چون فرآیند آمادهسازی و خردایش این نوع سیلیس نیاز به پالایش گسترده ندارد، هزینه انرژی و زمان نیز کاهش مییابد. در صنایع بتن و ریختهگری، این مزیت بهویژه زمانی اهمیت دارد که حجم مصرفی بالاست و خرید در تناژ بالا انجام میشود. در چنین شرایطی، استفاده از سیلیس درجه ۲ بهطور مستقیم بر بهای تمامشده هر تن محصول تأثیر مثبت میگذارد. در نتیجه، کاهش هزینه مواد اولیه نه تنها سودآوری را بالا میبرد بلکه امکان رقابت قیمتی را نیز برای تولیدکننده فراهم میکند. یکی از ویژگیهای ارزشمند سیلیس درجه ۲ این است که با وجود خلوص کمتر، بسیاری از ویژگیهای عملکردی سیلیس ممتاز را حفظ میکند. در پروژههایی که الزامات فنی در حد متوسط است، مانند تولید بلوک سبک، ملات خشک، یا محصولات نسوز عمومی، این نوع سیلیس بهخوبی پاسخگو است. در بسیاری از آزمونهای صنعتی نشان داده شده که مقاومت فشاری و دوام شیمیایی بتنها و سرامیکهای حاوی سیلیس درجه ۲ تنها با اختلاف جزئی نسبت به نوع ممتاز عمل میکند. به همین دلیل، این ماده گزینهای ایدهآل برای پروژههای نیمهصنعتی، ساختمانهای عمومی و واحدهای تولیدی با بودجه محدود محسوب میشود. از سوی دیگر، این نوع سیلیس بهدلیل دانهبندی یکنواخت و رفتار پایدار در دمای بالا، قابلیت ترکیب با سایر افزودنیها را دارد و در بسیاری از خطوط تولید نیازی به تغییر فرمولاسیون نیست. در نتیجه، کارخانهها میتوانند بدون نیاز به سرمایهگذاری جدید در تجهیزات، از مزایای اقتصادی آن بهرهمند شوند. این ویژگی باعث شده است سیلیس درجه ۲ به عنوان مادهای با کارایی بالا و هزینه پایین شناخته شود. در صنایعی که حجم مصرف سیلیس بسیار زیاد است مانند تولید آجر سیلیسی، سرامیکهای صنعتی، بتن و ملاتهای آماده انتخاب نوع مناسب ماده معدنی میتواند سودآوری کلان ایجاد کند. استفاده از سیلیس درجه ۲ در این موارد، نه تنها هزینه خرید را کاهش میدهد بلکه چرخه تولید را سریعتر و بهرهوری را بالاتر میبرد. بهطور میانگین، هر واحد تولیدی که سالانه بیش از هزار تن سیلیس مصرف میکند، با جایگزینی نوع درجه ۲، میتواند دهها میلیون تومان صرفهجویی مستقیم داشته باشد. این رقم برای صنایع ساختمانی، کاشیسازی و نسوزها بهویژه در مقیاس ملی، اهمیت اقتصادی بالایی دارد. علاوه بر کاهش هزینه مواد اولیه، کاهش انرژی مصرفی در ذوب یا پخت نیز از مزایای دیگر است؛ چون ناخالصیهای جزئی موجود در سیلیس درجه ۲ باعث کاهش نقطه ذوب میشوند. در نهایت، همه این عوامل منجر به افزایش حاشیه سود تولیدکنندگان و بهبود رقابتپذیری آنها در بازار داخلی و صادراتی میشود. به همین دلیل، سیلیس درجه ۲ در صنایع بزرگ، به عنوان یکی از عوامل کلیدی در بهینهسازی هزینههای تولید شناخته میشود. انتخاب بین سیلیس درجه ۱ و ۲ فقط به کیفیت ظاهری یا درصد خلوص وابسته نیست، بلکه بستگی مستقیم به نوع پروژه، شرایط اقتصادی و نیاز فنی فرآیند تولید دارد. در بسیاری از صنایع، زمانی که کیفیت محصول نهایی تحت تأثیر جزئیترین ناخالصیها قرار نمیگیرد، استفاده از سیلیس درجه ۲ انتخابی هوشمندانه و اقتصادی است. برای مثال، در پروژههای ساختمانی یا تولیدات عمومی، استفاده از سیلیس ممتاز صرفاً هزینهها را افزایش میدهد بدون اینکه خروجی نهایی تفاوت محسوسی داشته باشد. در چنین شرایطی، سیلیس درجه ۲ با قیمت کمتر و عملکرد فنی قابل قبول، بهترین گزینه است. از دیدگاه مدیریتی نیز، استفاده از این نوع سیلیس کمک میکند منابع مالی پروژه به بخشهای حیاتیتر مانند کنترل کیفیت یا تجهیزات اختصاص داده شود. در واقع، تصمیم برای انتخاب سیلیس درجه ۲ باید بر پایه تحلیل هزینه–کارایی باشد. زمانی که خلوص بالا ارزش افزودهای در فرآیند تولید ایجاد نکند، انتخاب نوع ممتاز توجیه فنی ندارد. اما در مقابل، اگر محصول نهایی نیاز به ویژگیهایی مانند شفافیت نوری یا واکنش شیمیایی دقیق دارد، باید از سیلیس درجه ۱ استفاده شود. بنابراین، شناخت نیاز دقیق فرآیند و هدف پروژه، عامل اصلی تعیین نوع سیلیس است. در پروژههای ساختمانی، کیفیت بتن و ملات بیشتر به ساختار فیزیکی و میزان رطوبت وابسته است تا خلوص شیمیایی مطلق سیلیس. از این رو، سیلیس درجه ۲ در ساخت بتن، بلوک سبک، سنگ مصنوعی و ملاتهای پلیمری کاربرد گستردهای دارد. استفاده از سیلیس ممتاز در چنین پروژههایی معمولاً هزینه را بدون تأثیر محسوس بر کیفیت افزایش میدهد. در عوض، سیلیس درجه ۲ بهدلیل در دسترس بودن بیشتر و قیمت پایینتر، امکان اجرای پروژههای بزرگ را با بودجه محدود فراهم میکند. حتی در برخی ترکیبات، ناخالصیهای جزئی موجود در این نوع سیلیس موجب بهبود چسبندگی و افزایش مقاومت بتن در برابر تغییرات دمایی میشود. به همین دلیل، شرکتهای پیمانکاری و تولیدکنندگان مصالح ساختمانی ترجیح میدهند در پروژههای عمومی شهری یا سازههای غیرباربر، از این نوع سیلیس استفاده کنند. نتیجه این انتخاب، افزایش بهرهوری اقتصادی بدون کاهش دوام سازه است عاملی که در مدیریت هزینههای کلان پروژه نقش تعیینکنندهای دارد. در بسیاری از صنایع متوسط، مانند تولید آجر سیلیسی، نسوزهای عمومی یا ماسههای ریختهگری، خلوص بالای ۹۸ درصد ضروری نیست. در این موارد، استفاده از سیلیس درجه ۲ نه تنها کفایت دارد بلکه به بهبود کارایی فرآیند نیز کمک میکند. به عنوان مثال، در تولید آجرهای نسوز یا پوششهای محافظ حرارتی، وجود مقدار کمی از اکسیدهای آهن و آلومینا باعث کاهش دمای ذوب و افزایش پایداری حرارتی میشود. در اینگونه کاربردها، سیلیس درجه ۲ با ترکیب معدنی متعادل، موجب صرفهجویی انرژی در فرآیند پخت میگردد. در صنایع ریختهگری نیز، این نوع سیلیس به دلیل انبساط حرارتی پایینتر، احتمال ترک خوردگی قالبها را کاهش میدهد. در نتیجه، در صنایعی که تمرکز اصلی بر مقاومت مکانیکی، پایداری حرارتی و هزینه نهایی است، استفاده از سیلیس درجه ۲ کاملاً منطقی و بهصرفه است. سیلیس درجه ۲ همچنین در تولید محصولات ترکیبی (Composites) و پرکنندههای صنعتی (Fillers) کاربرد گسترده دارد. در این حوزهها، نقش اصلی سیلیس نه ایجاد واکنش شیمیایی بلکه پر کردن حجم، افزایش سختی یا کنترل بافت محصول است. بنابراین، میزان خلوص شیمیایی اهمیت ثانویه دارد. به عنوان نمونه، در تولید رنگها، لاستیکها، چسبها و فیلترهای صنعتی، از سیلیس درجه ۲ برای کاهش هزینه تولید و کنترل خواص مکانیکی محصول استفاده میشود. همچنین در صنایع پلاستیک و لاستیک، ذرات سیلیس درجه ۲ به بهبود مقاومت سایشی و افزایش طول عمر محصول کمک میکنند. در این گروه از کاربردها، انتخاب سیلیس ممتاز نهتنها توجیه فنی ندارد، بلکه با افزایش هزینه، حاشیه سود را کاهش میدهد. در مقابل، سیلیس درجه ۲ گزینهای پایدار، اقتصادی و سازگار با نیازهای صنعتی محسوب میشود. ارزیابی کیفیت سیلیس درجه ۲ یکی از مراحل کلیدی در خرید و مصرف صنعتی آن است. برخلاف تصور عمومی، تشخیص کیفیت این نوع سیلیس فقط با نگاه به رنگ یا اندازه ذرات ممکن نیست، بلکه نیاز به آنالیز شیمیایی دقیق و بررسی ویژگیهای فیزیکی دارد. برای اطمینان از عملکرد مناسب در فرایند تولید، هر واحد صنعتی باید قبل از خرید، نمونهای از ماده را برای آزمونهای استاندارد به آزمایشگاه معتبر ارسال کند. مهمترین شاخص در تعیین کیفیت، درصد دیاکسید سیلیکون (SiO₂) است که در سیلیس درجه ۲ معمولاً بین ۹۴ تا ۹۷ درصد قرار دارد. هرچه مقدار ناخالصیهایی مانند اکسید آهن (Fe₂O₃) یا آلومینا (Al₂O₃) کمتر باشد، کیفیت و پایداری حرارتی سیلیس بالاتر است. از سوی دیگر، دانهبندی یکنواخت، رطوبت پایین و فقدان ذرات رسی از دیگر عوامل مؤثر بر کیفیت محسوب میشوند. در صنایع بزرگ مانند شیشهسازی یا ریختهگری، معمولاً از روشهای XRF (فلورسانس اشعه ایکس) و XRD (پراش پرتو ایکس) برای شناسایی ترکیب شیمیایی و ساختار بلوری استفاده میشود. در واحدهای کوچکتر، آزمونهای سادهتری مانند بررسی چگالی ظاهری، درصد رطوبت و رنگ فیزیکی نیز میتواند معیار اولیه تصمیمگیری باشد. در نهایت، ارزیابی کیفیت سیلیس درجه ۲ باید با توجه به نوع مصرف و حساسیت فرآیند انجام گیرد؛ چرا که در برخی صنایع، وجود درصد جزئی از ناخالصیها نهتنها زیانآور نیست بلکه در پایداری محصول نهایی نقش مثبت دارد. در انتخاب سیلیس درجه ۲، آنالیز شیمیایی دقیق نقش تعیینکننده دارد. آزمایش XRF ترکیبات شیمیایی اصلی را شامل SiO₂، Al₂O₃، Fe₂O₃، CaO و MgO مشخص میکند. میزان اکسید آهن از مهمترین شاخصهاست؛ زیرا افزایش آن میتواند رنگ ماده را به قهوهای یا خاکستری تغییر دهد و در فرآیندهایی مثل شیشهسازی اثر منفی بگذارد. در مقابل، مقدار کم این اکسیدها در صنایعی مثل ریختهگری یا بتن، مشکلی ایجاد نمیکند. در واقع، محدوده قابل قبول برای سیلیس درجه ۲ معمولاً به این صورت تعریف میشود: • SiO₂ بین ۹۴ تا ۹۷ درصد • Fe₂O₃ کمتر از ۱٫۵ درصد • Al₂O₃ کمتر از ۲ درصد • CaO و MgO جمعاً کمتر از ۲ درصد این تعادل شیمیایی موجب میشود سیلیس هم از نظر پایداری حرارتی و هم از لحاظ چسبندگی در مواد مرکب عملکرد خوبی داشته باشد. در صنایع دقیقتر، تحلیلگرها از اسپکترومتری ICP-OES نیز برای شناسایی عناصر جزئیتر استفاده میکنند. در نهایت، مهم است بدانیم که یک سیلیس درجه ۲ خوب، الزاماً باید خلوص بالا نداشته باشد، بلکه باید ناخالصیهای کنترلشده و پایدار داشته باشد تا رفتار آن در فرآیند تولید قابل پیشبینی باشد. یکی از اشتباهات رایج در بازار مواد معدنی، خرید سیلیس صرفاً بر اساس نام تجاری یا محل معدن است. در حالی که استانداردسازی در فرآیند استخراج و دانهبندی، عامل اصلی پایداری کیفیت محسوب میشود. سیلیسی که فاقد استاندارد مشخص باشد، ممکن است در هر محموله رفتار متفاوتی از خود نشان دهد و منجر به خطا در تولید گردد. شرکتهای معتبر تأمینکننده سیلیس درجه ۲ معمولاً محصولات خود را طبق استانداردهای ملی (مانند ISIRI 10832) یا بینالمللی (مانند ASTM C618) عرضه میکنند. این استانداردها محدوده خلوص، رطوبت، مشبندی و حتی رنگ مجاز ماده را تعیین میکنند. برای خریداران عمده، توصیه میشود همواره در قرارداد خرید، پارامترهای فنی مانند اندازه ذرات، درصد ناخالصیها و محدوده چگالی ذکر شود تا کنترل کیفیت در هر محموله امکانپذیر باشد. در نتیجه، رعایت این اصول نهتنها از نوسانات کیفی جلوگیری میکند، بلکه موجب ثبات تولید، کاهش ضایعات و افزایش بازده اقتصادی نیز میشود. اگرچه سیلیس درجه ۲ از نظر اقتصادی بسیار بهصرفه است، اما در برخی صنایع حساس، استفاده از آن میتواند موجب بروز مشکلات فنی یا کاهش کیفیت نهایی محصول شود. در این صنایع، کوچکترین ناخالصی بهویژه اکسید آهن، منیزیم یا تیتانیم میتواند خصوصیات فیزیکی یا شیمیایی ماده را دگرگون کند. برای مثال، در فرآیندهای تولید شیشههای نوری، تجهیزات اپتیکی یا نیمههادیها، شفافیت و خلوص شیمیایی بسیار بالا مورد نیاز است. در چنین مواردی، استفاده از سیلیس درجه ۲ باعث جذب نور یا تغییر رنگ شیشه میشود و عملکرد محصول نهایی را مختل میکند. همچنین در تولید مواد ساینده، شیشه کوارتزی یا سرامیکهای دمای بالا، خلوص و پایداری حرارتی باید دقیقاً کنترل شود. وجود ناخالصیهای فلزی در سیلیس درجه ۲ میتواند منجر به ایجاد نقاط ضعف حرارتی، کاهش مقاومت مکانیکی یا تغییر رنگ محصول گردد. به همین دلیل، در خطوط تولیدی که استانداردهای فنی سختگیرانه دارند، استفاده از سیلیس ممتاز یا فرآوریشده توصیه میشود. بهطور خلاصه، در هر صنعتی که عملکرد محصول به خواص نوری، واکنش شیمیایی دقیق یا خلوص بالای ماده وابسته است، سیلیس درجه ۲ گزینهی مناسبی نیست. شناخت این محدودیتها به مهندسان کمک میکند تصمیم اقتصادی بگیرند بدون اینکه کیفیت نهایی را قربانی کنند. در صنایع اپتیکی و الکترونیکی، خلوص سیلیس نقشی حیاتی دارد. شیشههایی که در ساخت لنز، فیبر نوری، یا نمایشگرهای دقیق استفاده میشوند، باید کاملاً شفاف و عاری از هرگونه ناخالصی فلزی باشند. وجود تنها چند صدم درصد اکسید آهن در ترکیب سیلیس، میتواند منجر به جذب بخشی از نور و کاهش شفافیت نوری شود. سیلیس درجه ۲ بهدلیل داشتن مقادیر اندکی از Fe₂O₃ یا TiO₂، نمیتواند چنین استاندارد بالایی را برآورده کند. علاوه بر این، در فرآیند ذوب شیشههای الکترونیکی، وجود این ناخالصیها باعث افزایش نقطه ذوب و مصرف انرژی بیشتر میشود. از سوی دیگر، واکنشهای ناخواسته بین ناخالصیها و افزودنیهای شیمیایی در دمای بالا ممکن است به تغییر رنگ یا ایجاد حباب در شیشه منجر شود. در نتیجه، تولیدکنندگان شیشه اپتیکی، فایبر اپتیک و قطعات نیمههادی، همواره از سیلیس فوق خالص با خلوص بالای ۹۹٫۹ درصد استفاده میکنند. در این کاربردها، سیلیس درجه ۲ نه تنها مفید نیست بلکه میتواند موجب خسارت مالی و فنی سنگینی شود. در صنایع پیشرفته مانند تولید سیلیس فوم، فیبر نوری و نیمههادیها (Semiconductors)، هر نوع ناخالصی میتواند ساختار مولکولی ماده را تغییر دهد و کیفیت محصول را بهطور کامل از بین ببرد. این فرایندها نیازمند مواد اولیه با خلوص نزدیک به ۱۰۰ درصد هستند تا در طی ذوب یا فومسازی، هیچ واکنش جانبی رخ ندهد. در تولید فیبر نوری، حتی ذرات ناچیز فلزی میتوانند مسیر عبور نور را مختل کنند و باعث افت انتقال شوند. همچنین در تولید ویفرهای سیلیکونی برای تراشههای الکترونیکی، وجود ترکیبات آلومینیوم یا کلسیم منجر به شکست در فرآیند دوپینگ (Doping) میشود. از نظر فنی، سیلیس درجه ۲ در این کاربردها قابل استفاده نیست زیرا ساختار بلوری آن یکنواخت نبوده و درصد ناخالصیها در آن قابل کنترل دقیق نیست. در مقابل، از سیلیس فوقخالص یا سیلیس ذوبی (Fused Silica) استفاده میشود که تحت شرایط کنترلشده صنعتی تولید میگردد. بنابراین، در هر فرآیندی که نیاز به خواص نوری دقیق، رسانایی ثابت یا خلوص مطلق وجود دارد، استفاده از سیلیس درجه ۲ به هیچ عنوان توصیه نمیشود. در چه صنایع یا پروژههایی استفاده از سیلیس درجه ۲ توصیه میشود؟ سیلیس درجه ۲ برای پروژههای ساختمانی، تولید بتن، کاشی و سرامیک، آجر نسوز و قالبهای ریختهگری بهترین گزینه است. در این صنایع، خلوص بسیار بالا ضرورتی ندارد و کاهش هزینه مواد اولیه اهمیت بیشتری دارد. آیا استفاده از سیلیس درجه ۲ بر کیفیت محصول نهایی تأثیر منفی دارد؟ در کاربردهایی که به شفافیت نوری یا واکنش شیمیایی خاص نیاز نیست، تأثیر منفی محسوسی ندارد. حتی در برخی موارد، ناخالصیهای جزئی موجود در سیلیس درجه ۲ میتوانند باعث بهبود چسبندگی یا کاهش دمای ذوب شوند. چگونه میتوان کیفیت سیلیس درجه ۲ را قبل از خرید ارزیابی کرد؟ بهترین روش، انجام آزمایش XRF یا XRD برای تعیین درصد خلوص SiO₂ و میزان اکسیدهای آهن، آلومینا و منیزیم است. همچنین بررسی دانهبندی، رطوبت و رنگ ظاهری نیز در انتخاب دقیقتر مؤثر است. در چه مواردی نباید از سیلیس درجه ۲ استفاده شود؟ در صنایع حساس مانند تولید شیشه اپتیکی، فیبر نوری، نیمههادیها و تجهیزات الکترونیکی نباید از سیلیس درجه ۲ استفاده کرد. در این حوزهها، کوچکترین ناخالصی میتواند موجب اختلال در عملکرد محصول شود و تنها سیلیس فوق خالص مناسب است. سیلیس درجه ۲، اگرچه از نظر خلوص در رده پایینتری نسبت به سیلیس ممتاز قرار دارد، اما در بسیاری از پروژههای صنعتی و عمرانی نقشی کاملاً حیاتی و منطقی ایفا میکند. در شرایطی که هزینه مواد اولیه سهم بالایی از قیمت تمامشده محصول را تشکیل میدهد، استفاده هوشمندانه از این نوع سیلیس میتواند تفاوتی چشمگیر در سودآوری و پایداری تولید ایجاد کند. نکته کلیدی در انتخاب سیلیس درجه ۲، شناخت دقیق هدف مصرف و الزامات فنی پروژه است. در کاربردهایی مانند بتن، کاشی، سرامیک، ریختهگری و تولید شیشههای صنعتی، این ماده میتواند جایگزینی کاملاً اقتصادی و قابل اعتماد برای سیلیس درجه ۱ باشد؛ بهویژه زمانی که خلوص نوری یا واکنشپذیری بالا مورد نیاز نیست. اما در صنایعی که دقت نوری، رسانایی یا ترکیب شیمیایی دقیق اهمیت دارد، همچنان باید از سیلیس خالصتر استفاده شود. در واقع، مدیریت منابع معدنی و انتخاب آگاهانه بین دو نوع سیلیس، نوعی استراتژی اقتصادی محسوب میشود که هم به کاهش هزینهها و هم به بهرهبرداری پایدار از معادن کمک میکند. شرکتهایی که با دید فنی و اقتصادی به این انتخاب نگاه میکنند، نهتنها در هزینهها صرفهجویی میکنند، بلکه با استفاده بهینه از منابع داخلی، سهمی مؤثر در رشد صنعت کشور خواهند داشت. سیلیس درجه ۲ بهعنوان مادهای بینابینی میان کیفیت و قیمت، نشان میدهد که گاهی «بهینهسازی» ارزش بیشتری از «افراط در خلوص» دارد و همین رویکرد میتواند رمز موفقیت صنایع هوشمند در بازار رقابتی امروز باشد.

تولید شیشههای غیرشفاف و صنعتی

مزایای اقتصادی استفاده از سیلیس درجه ۲

کاهش هزینه مواد اولیه

حفظ کارایی فنی در پروژههای نیمهصنعتی

افزایش سودآوری در صنایع مصرف انبوه

چه زمانی استفاده از سیلیس درجه ۲ منطقیتر است؟

در پروژههای ساختمانی عمومی

در صنایع غیر حساس به خلوص بالا

در تولید محصولات ترکیبی یا پرکنندهها

چگونه کیفیت سیلیس درجه ۲ را ارزیابی کنیم؟

بررسی آنالیز شیمیایی و درصد ناخالصیها

اهمیت استانداردسازی در خرید سیلیس درجه دو

مواردی که نباید از سیلیس درجه ۲ استفاده کنیم

تولید سیلیس فوم، فیبر نوری و نیمههادیها

سوالات متداول (FAQ)

جمعبندی