سیلیس، یکی از پرکاربردترین ترکیبات معدنی در زمین است که در صنایع گوناگون از تولید شیشه و سرامیک گرفته تا ریختهگری، لاستیک، رنگ، و حتی فناوری نانو نقش حیاتی ایفا میکند. اما نکتهای که بسیاری از کاربران صنعتی از آن غافل میمانند، تفاوت ساختاری میان سیلیس کریستالی و آمورف است؛ تفاوتی که میتواند عملکرد نهایی محصول، ایمنی محیط کار و حتی هزینه تولید را تغییر دهد.

در واقع، شناخت دقیق تفاوت سیلیس از نظر ساختار و رفتار فیزیکی، کمک میکند تا بتوان بهترین نوع را برای هر کاربرد انتخاب کرد. مقایسه سیلیس کریستالی و آمورف نه فقط یک بحث علمی، بلکه یک تصمیم اقتصادی و استراتژیک برای کارخانهها و صنایع مختلف است.

هر دو نوع سیلیس از نظر شیمیایی ترکیب مشابهی از دیاکسید سیلیسیم (SiO₂) دارند، اما تفاوت در آرایش اتمی آنها، باعث تغییر چشمگیری در ویژگیهای فیزیکی و صنعتیشان میشود.

سیلیس در صنایع مدرن چه نقشی دارد؟

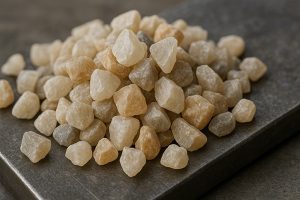

امروزه از سیلیس در قالبهای گوناگون پودر، دانهای یا میکروسیلیس استفاده میشود. کوارتز کریستالی، به دلیل ساختار منظم و مقاومت بالا، در صنایعی چون شیشهسازی، اپتیک، ریختهگری و تولید سرامیکهای فنی کاربرد دارد.

در مقابل، سیلیس آمورف یا بینظم، با ساختار مولکولی متفاوت، در صنایعی مانند بتن، لاستیک و رنگ بهکار میرود، جایی که انعطافپذیری و واکنشپذیری اهمیت بیشتری دارد.

بهطور کلی، انتخاب میان این دو نوع سیلیس باید بر اساس نیاز مکانیکی، شرایط دمایی و خواص شیمیایی محیط انجام گیرد نه صرفاً قیمت یا دسترسی.

هدف از مقایسه سیلیس کریستالی و آمورف چیست؟

هدف اصلی از این مقاله، ارائهی یک دید جامع و کاربردی برای افرادی است که در صنایع مختلف با سیلیس سروکار دارند. ما در ادامه با بررسی ساختار آمورف و کوارتز کریستالی، تفاوتهای آنها در عملکرد، مزایا و معایب سیلیس کریستالی، و نیز کاربرد سیلیس آمورف در صنعت، به شما کمک میکنیم تا بدانید در چه شرایطی انتخاب بین سیلیس کریستالی و آمورف تصمیمی بهصرفهتر و ایمنتر است.

در نهایت، نتیجه این مقایسه به شما کمک خواهد کرد تا نوع مناسب سیلیس را با اطمینان برای پروژههای صنعتی یا تحقیقاتی خود برگزینید.

ساختار و ترکیب مولکولی سیلیس کریستالی و آمورف

سیلیس در هر دو نوع خود از یک عنصر واحد تشکیل شده است: دیاکسید سیلیسیم (SiO₂).

اما چیزی که تفاوت بزرگ ایجاد میکند، نحوه چیدمان اتمهای سیلیسیم و اکسیژن درون ساختار است. این چیدمان است که سیلیس را به دو حالت کلی کریستالی (منظم) و آمورف (بینظم) تقسیم میکند. در واقع، هرچند فرمول شیمیایی یکسان است، اما ساختار فضایی و نظم اتمها باعث تفاوت کامل در رفتار، استحکام و حتی واکنشپذیری دو نوع سیلیس میشود.

ساختار کریستالی؛ نظم اتمی در کوارتز کریستالی

در سیلیس کریستالی، اتمها بهصورت دقیق و تکرارشونده در یک الگوی منظم چیده شدهاند. این ساختار منظم، همان چیزی است که در کوارتز کریستالی دیده میشود شکلی شفاف و سخت از سیلیس که در طبیعت بهوفور یافت میشود.

در این حالت، هر اتم سیلیسیم با چهار اتم اکسیژن پیوند کووالانسی دارد و یک شبکه سهبعدی محکم را تشکیل میدهد. نتیجه این نظم اتمی، پایداری مکانیکی بسیار بالا و مقاومت حرارتی چشمگیر است.

به همین دلیل است که سیلیس کریستالی در صنایعی مثل شیشهسازی، اپتیک، سرامیکهای مقاوم و قطعات الکترونیکی پیشرفته، مادهای بیرقیب محسوب میشود. با این حال، همین ویژگی باعث کاهش انعطافپذیری و افزایش شکنندگی آن میشود.

ساختار آمورف؛ حالت بینظم اما پایدار در سطح مولکولی

در مقابل، ساختار آمورف سیلیس فاقد نظم منظم و دورهای است. در این نوع، اتمهای سیلیسیم و اکسیژن بهصورت نامنظم به هم متصلاند، بدون اینکه شبکه بلوری مشخصی ایجاد کنند.

این بینظمی کنترلشده، باعث افزایش خاصیت جذب، واکنشپذیری و چسبندگی سطحی میشود.

به همین دلیل، سیلیس آمورف در صنایعی مانند رنگ، بتن، لاستیک و حتی فیلترهای صنعتی بسیار محبوب است.

درواقع، همین تفاوت ساختاری است که تعیین میکند کدام نوع برای یک فرآیند صنعتی مناسبتر است مقایسه سیلیس کریستالی و آمورف دقیقاً از همین نقطه آغاز میشود: ساختار درونی و چگونگی تعامل اتمها.

تفاوت ساختاری چگونه بر رفتار فیزیکی و شیمیایی اثر میگذارد؟

تفاوت در نظم اتمی، منجر به تفاوتهای چشمگیر در سختی، چگالی، واکنشپذیری شیمیایی و مقاومت حرارتی میشود.

سیلیس کریستالی با شبکه سهبعدی منظم خود، بسیار سخت و مقاوم در برابر دماست اما واکنشپذیری پایینی دارد.

در مقابل، سیلیس آمورف با سطح فعال بالا و پیوندهای باز، در برابر مواد شیمیایی واکنشپذیرتر است و قابلیت چسبندگی بهتری دارد.

از اینرو در فرآیندهایی که نیاز به پرکننده یا ماده اصلاحکننده دارند، سیلیس آمورف گزینهای ایدهآل است، درحالیکه برای مصارف مقاوم در برابر حرارت، کوارتز کریستالی برتری دارد.

این اختلافات، پایهی اصلی تفاوت سیلیس کریستالی و آمورف را شکل میدهند و در بخشهای بعدی، تأثیر آنها را بر کاربردهای صنعتی و ایمنی بررسی خواهیم کرد.

تفاوتهای کلیدی بین سیلیس کریستالی و آمورف

در نگاه نخست ممکن است تصور شود که چون هر دو نوع سیلیس از یک ترکیب شیمیایی با فرمول SiO₂ تشکیل شدهاند، تفاوت چندانی میان آنها وجود ندارد. اما در واقع، تفاوت سیلیس کریستالی و آمورف در نظم اتمی، نحوه اتصال مولکولی، رفتار حرارتی و واکنشپذیری، باعث میشود کارکرد آنها در صنایع کاملاً متفاوت باشد.

در این بخش، با مقایسه سیلیس کریستالی و آمورف از نظر ساختار فیزیکی، شیمیایی و نوری، متوجه میشویم که انتخاب درست میان این دو نوع، بستگی مستقیم به نیاز صنعتی و شرایط عملکرد دارد.

تفاوت در سختی، چگالی و مقاومت حرارتی

کوارتز کریستالی یکی از شناختهشدهترین شکلهای سیلیس کریستالی است که دارای نظم بلوری منظم و پایدار است. این نظم ساختاری باعث میشود که سختی آن حدود ۷ در مقیاس موهز باشد عددی بالاتر از بسیاری از مواد معدنی صنعتی.

این ویژگی باعث شده سیلیس کریستالی در صنایعی مانند شیشهسازی، سرامیکهای مقاوم، سنگهای تزئینی و تجهیزات حرارتی، مادهای حیاتی باشد.

چگالی سیلیس کریستالی معمولاً بین ۲.۶۵ تا ۲.۷ گرم بر سانتیمتر مکعب است و در برابر حرارت تا حدود ۱۷۰۰ درجه سانتیگراد بدون تغییر ساختار مقاومت دارد.

در مقابل، سیلیس آمورف که فاقد نظم بلوری است، چگالی کمتری (حدود ۲.۲ گرم بر سانتیمتر مکعب) دارد و در دماهای بالا تمایل بیشتری به تغییر فاز دارد.

اما همین ویژگی، انعطافپذیری آن را افزایش داده و باعث میشود در دماهای پایینتر قابل استفاده و شکلدهی باشد.

در صنعت بتن، لاستیک و رنگ، این خاصیت بهویژه اهمیت دارد چون به سیلیس آمورف اجازه میدهد بهعنوان یک ماده تقویتکننده و واکنشپذیر در ترکیب با سایر مواد عمل کند.

از نظر مقاومت حرارتی نیز تفاوت آشکاری دیده میشود. سیلیس کریستالی پایداری بالاتری دارد ولی در برابر شوکهای حرارتی ناگهانی شکنندهتر است. در مقابل، ساختار آمورف به دلیل نبود شبکه بلوری منظم، میتواند انبساط حرارتی را یکنواختتر تحمل کند و احتمال ترکخوردگی را کاهش دهد.

بنابراین در فرآیندهایی که تغییر دمای سریع اتفاق میافتد (مثل پخت بتن یا ریختهگری شیشه)، نوع آمورف عملکرد مطمئنتری دارد.

تفاوت در واکنشپذیری شیمیایی و انحلالپذیری

یکی از مهمترین جنبههای مقایسه سیلیس کریستالی و آمورف، رفتار شیمیایی آنها در محیطهای مختلف است.

در ساختار کریستالی، پیوندهای Si–O بهصورت سهبعدی و منظم بههم متصل شدهاند و همین نظم باعث میشود که سطح فعال سیلیس بسیار پایین باشد. در نتیجه، سیلیس کریستالی در برابر اسیدها و بازهای ضعیف تقریباً غیرواکنشپذیر است و بهسختی در محیطهای شیمیایی حل میشود.

به همین دلیل، در تولید ظروف آزمایشگاهی، سنگهای مقاوم شیمیایی و پوششهای محافظ، نوع کریستالی انتخاب اول است.

اما سیلیس آمورف بهدلیل وجود پیوندهای شکسته و نواحی بینظم، سطح ویژه بیشتری دارد و همین موضوع واکنشپذیری آن را بهطور قابلتوجهی افزایش میدهد.

در محیطهای قلیایی (مثلاً بتن یا لاستیک)، سیلیس آمورف میتواند با ترکیبات دیگر وارد واکنش شده و خواص مکانیکی محصول را بهبود دهد.

برای مثال، در بتنهای حاوی میکروسیلیس، ذرات سیلیس آمورف با هیدروکسید کلسیم واکنش داده و سیلیکات کلسیم هیدراته (C–S–H) ایجاد میکنند که باعث افزایش مقاومت و کاهش نفوذپذیری بتن میشود.

به همین علت، در کاربردهای صنعتی سیلیس آمورف مثل افزودنی بتن، تولید لاستیکهای مقاوم، رنگهای صنعتی و فیلترهای جذب، استفاده از این نوع ترجیح داده میشود.

تفاوت در شفافیت، رفتار نوری و استحکام مکانیکی

یکی دیگر از جنبههای مهم در تفاوت سیلیس کریستالی و آمورف، ویژگیهای نوری و مکانیکی آنهاست.

سیلیس کریستالی، بهویژه نوع کوارتز، دارای ضریب شکست نوری ثابت و شفافیت بالا است. به همین دلیل، در تولید لنزهای اپتیکی، شیشههای دقیق و قطعات الکترونیکی از آن استفاده میشود.

اما همین نظم بلوری، موجب شکست نوری متمرکز و شکنندگی بیشتر در مقابل ضربه میشود.

در مقابل، سیلیس آمورف بهدلیل ساختار شیشهای و فاقد نظم، نور را بهصورت پراکنده عبور میدهد. این ویژگی، شفافیت مطلق را کاهش میدهد اما باعث میشود شکست نوری کمتر و پراکندگی نور بیشتر باشد ویژگیای که در برخی کاربردها مانند پوششهای ضدانعکاس و رنگهای صنعتی مزیت محسوب میشود.

از نظر استحکام، نوع کریستالی سختتر و مقاومتر است اما در برابر تنشهای نقطهای ترکپذیرتر میباشد. نوع آمورف در مقابل ضربههای ناگهانی پایدارتر است چون انرژی را در سطح گستردهتری پخش میکند.

جمعبندی مقایسه فنی

بهطور خلاصه میتوان گفت سیلیس کریستالی دارای مقاومت بالا، پایداری حرارتی عالی و واکنشپذیری پایین است. این نوع سیلیس برای صنایعی که به دقت و دوام نیاز دارند مانند شیشهسازی، اپتیک، سرامیک و ریختهگری، گزینهای ایدهآل محسوب میشود. ساختار منظم و سخت آن باعث میشود در برابر فشار، سایش و حرارت عملکردی فوقالعاده داشته باشد، هرچند انعطافپذیری کمتری نسبت به نوع آمورف دارد.

در مقابل، سیلیس آمورف با سطح فعال بالا و واکنشپذیری شیمیایی زیاد شناخته میشود. این نوع به دلیل ساختار بینظم خود، قابلیت ترکیب و چسبندگی بیشتری با سایر مواد دارد و در صنایع ترکیبی و شیمیایی همچون تولید بتن، لاستیک، رنگ و فیلترهای صنعتی کاربرد گستردهای دارد. انعطافپذیری بالاتر، جذب بهتر مواد و سازگاری بیشتر با ترکیبات قلیایی از ویژگیهای مهم سیلیس آمورف است که آن را در بسیاری از فرآیندهای صنعتی به گزینهای هوشمندانهتر تبدیل میکند.

به بیان سادهتر، در مقایسه سیلیس کریستالی و آمورف نمیتوان برتری مطلقی تعیین کرد؛ هر یک بسته به نوع کاربری و شرایط محیطی مزایا و محدودیتهای خاص خود را دارند. در پروژههایی که استحکام، مقاومت مکانیکی و پایداری حرارتی اهمیت دارد، نوع کریستالی انتخاب مناسبتری است، اما در مواردی که واکنشپذیری، انعطاف یا چسبندگی در اولویت قرار دارد، ساختار آمورف گزینهای برتر خواهد بود.

منشأ و نحوه تشکیل دو نوع سیلیس

سیلیس یکی از فراوانترین ترکیبات زمین است که تقریباً در تمام سنگها و خاکها یافت میشود. اما اینکه این ماده در چه شرایطی بهصورت کریستالی یا آمورف تشکیل میشود، به دما، فشار، و سرعت سرد شدن آن بستگی دارد.

تفاوت در شرایط زمینشناسی و محیطی موجب میشود که نظم اتمی در سیلیس متفاوت باشد و همین تفاوت بنیادی، ساختار کریستالی یا آمورف را شکل دهد.

سیلیس کریستالی چگونه شکل میگیرد؟

سیلیس کریستالی معمولاً در اثر فرایندهای زمینشناسی طولانی و در دما و فشار بالا تشکیل میشود. در محیطهای ماگمایی و آذرین، زمانی که مذاب سیلیسیوم بهآرامی سرد میشود، اتمهای سیلیسیم و اکسیژن فرصت پیدا میکنند تا در قالب یک الگوی منظم و پایدار بلوری قرار گیرند. نتیجه این فرایند، تشکیل کوارتز کریستالی است که سخت، شفاف و با دوام بالا است.

در برخی موارد نیز، سیلیس کریستالی در اثر تحول مجدد (متامورفیسم) از سنگهای رسوبی سیلیسی بهوجود میآید. در این فرآیند، دما و فشار بالا موجب بازآرایی مولکولی و ایجاد ساختار منظمتری میشود.

بنابراین، شکلگیری سیلیس کریستالی اغلب نتیجه گذر زمان، آرامش در سرد شدن و شرایط فیزیکی پایدار است.

از نظر صنعتی، منابع طبیعی سیلیس کریستالی اغلب بهصورت کوارتز، کریستوبالیت و تریدیمیت یافت میشوند که هر کدام بسته به نوع شبکه بلوری خود، خواص متفاوتی دارند. این سه ساختار، فازهای گوناگون سیلیس کریستالی محسوب میشوند که با تغییر دما یا فشار، قابلیت تبدیل به یکدیگر را دارند.

فرآیند تولید و تشکیل سیلیس آمورف طبیعی و مصنوعی

در مقابل، سیلیس آمورف زمانی تشکیل میشود که سرعت سرد شدن بسیار زیاد باشد و اتمها فرصت نکنند در یک الگوی منظم قرار بگیرند.

این نوع سیلیس معمولاً در شرایطی مانند فورانهای آتشفشانی یا رسوبگذاری سریع از محلولهای سیلیسی بهوجود میآید. به همین دلیل، در طبیعت میتوان شکلهای مختلفی از سیلیس آمورف مانند اوپال، دیاتومیت و میکروسیلیس طبیعی را مشاهده کرد.

در سطح صنعتی، سیلیس آمورف مصنوعی از طریق سوزاندن بخار سیلان یا واکنشهای کنترلشده شیمیایی نیز تولید میشود. در این فرایندها، ذرات سیلیس بسیار ریز با سطح فعال بالا حاصل میشوند که در صنایع بتن، رنگ و لاستیک مورد استفاده قرار میگیرند.

به دلیل ساختار بینظم، این نوع سیلیس از نظر شیمیایی فعالتر است و در ترکیبات قلیایی، بهتر واکنش میدهد ویژگیای که آن را از نظر عملکرد صنعتی متمایز میکند.

تأثیر دما و فشار بر تبدیل سیلیس آمورف به کریستالی

یکی از ویژگیهای جالب سیلیس این است که با گذر زمان یا در اثر افزایش دما و فشار، میتواند از حالت آمورف به حالت کریستالی تبدیل شود. این فرآیند که کریستالیزاسیون تدریجی نام دارد، در طبیعت میلیونها سال به طول میانجامد.

در آزمایشگاه نیز، این تغییر با حرارت دادن سیلیس آمورف در دماهای بالای ۱۰۰۰ درجه سانتیگراد ممکن است رخ دهد و ساختار منظمتری شکل گیرد.

این تحول، معمولاً با کاهش سطح فعال و افزایش سختی همراه است. بنابراین، اگرچه سیلیس آمورف از نظر واکنشپذیری برتری دارد، اما پایداری بلندمدت و دوام حرارتی سیلیس کریستالی بیشتر است.

از دید صنعتی، این پدیده اهمیت زیادی دارد. برای مثال، در برخی فرایندهای تولید شیشه یا مواد دیرگداز، اگر کنترل دما بهدرستی انجام نشود، سیلیس آمورف ممکن است به تدریج به شکل کریستالی تبدیل شود و خواص محصول نهایی را تغییر دهد.

جمعبندی زمینشناسی و صنعتی

در نتیجه، منشأ و نحوه تشکیل دو نوع سیلیس تفاوت بنیادینی دارد.

سیلیس کریستالی حاصل تحول آرام و پایدار در دما و فشار بالا است، در حالیکه سیلیس آمورف نتیجه فرآیندهای سریع و ناپایدار مانند سرد شدن ناگهانی یا رسوبگذاری سریع است.

این تفاوت در نحوه تشکیل، اساس تمام تفاوتهای فیزیکی و شیمیایی سیلیس را تشکیل میدهد و بهطور مستقیم بر رفتار صنعتی، دوام، و واکنشپذیری آنها تأثیر میگذارد.

کاربردهای صنعتی هر نوع سیلیس

کاربردهای سیلیس بسیار گستردهاند، اما نوع و شکل فیزیکی آن تعیینکننده است که در چه صنعتی بیشترین بازده را دارد. تفاوت در ساختار آمورف و کریستالی، خواص فیزیکی و واکنشپذیری هر نوع را تغییر میدهد و همین تفاوت، محدوده استفاده از آنها را مشخص میکند. در ادامه، با مقایسه کاربردهای سیلیس کریستالی و آمورف، میبینیم که کدام یک برای چه نوع فرآیند یا محصولی مناسبتر است.

کاربرد سیلیس آمورف در صنعت

سیلیس آمورف به دلیل ساختار بینظم و سطح فعال بالا، نقش مهمی در صنایع ترکیبی و شیمیایی دارد.

یکی از مهمترین موارد مصرف آن در صنعت ساختمان است، بهویژه بهعنوان افزودنی فعال در تولید بتنهای توانمند. این نوع سیلیس بهصورت پودر بسیار نرم یا میکروسیلیس به ترکیب بتن افزوده میشود و با هیدروکسید کلسیم واکنش میدهد تا ترکیبات سیلیکات کلسیم هیدراته (C–S–H) ایجاد کند. نتیجه این واکنش، افزایش چشمگیر مقاومت فشاری و کاهش نفوذپذیری بتن است.

در صنایع لاستیک و پلاستیک، سیلیس آمورف بهعنوان پرکننده فعال (Reinforcing Filler) استفاده میشود تا استحکام مکانیکی، دوام در برابر سایش و مقاومت حرارتی محصولات افزایش یابد. همچنین، در صنایع رنگ و پوشش، به دلیل خاصیت جذب بالا و پراکندگی یکنواخت، به بهبود چسبندگی و درخشندگی کمک میکند.

در صنایع فیلتراسیون نیز، سیلیس آمورف طبیعی به شکل دیاتومیت به کار میرود؛ مادهای متخلخل که بهدلیل تخلخل بالا و وزن سبک، در فیلترهای آب، نوشیدنی و صنایع دارویی استفاده میشود.

بهطور خلاصه، در بیشتر کاربردهایی که واکنشپذیری، جذب، یا انعطافپذیری اهمیت دارد، سیلیس آمورف انتخاب اول است.

نقش سیلیس کریستالی در صنایع مقاوم و دقیق

در سوی دیگر، سیلیس کریستالی با نظم بلوری بالا و سختی زیاد، در صنایعی استفاده میشود که مقاومت و پایداری حرارتی در اولویت هستند.

در صنعت شیشهسازی، نوع کریستالی با خلوص بالا بهعنوان ماده اصلی تشکیلدهنده بدنه شیشه عمل میکند. حضور کوارتز کریستالی باعث افزایش نقطه ذوب، شفافیت نوری و استحکام مکانیکی شیشه میشود.

در صنایع سرامیک و دیرگدازها، سیلیس کریستالی برای ایجاد مقاومت در برابر دمای بالا به کار میرود. ترکیب این ماده با آلومینا و منیزیا، آجرهای نسوزی تولید میکند که در کورههای فولادسازی و ریختهگری فلزات سنگین به کار میروند.

همچنین، در صنایع اپتیکی و الکترونیکی، کوارتز کریستالی به دلیل پایداری نوری و ضریب شکست ثابت، در تولید لنزهای دقیق، فیبر نوری و تجهیزات لیزری استفاده میشود.

در ریختهگری فلزات نیز، شن کوارتزی بهعنوان ماده قالبگیری بهکار میرود چون در برابر تغییر شکل در دمای بالا مقاوم است و ساختار سطحی صاف ایجاد میکند.

بهبیان دیگر، هر جا که نیاز به پایداری مکانیکی، مقاومت سایشی و حرارتی باشد، سیلیس کریستالی عملکردی بیرقیب دارد.

تفاوت عملکرد هر نوع در کاربردهای واقعی

اگر بخواهیم بهصورت کاربردیتر نگاه کنیم، انتخاب بین سیلیس کریستالی و آمورف کاملاً وابسته به نوع صنعت و شرایط عملکرد است.

در صنایع ساختمانی، جایی که واکنشپذیری و چسبندگی اهمیت دارد، سیلیس آمورف بهدلیل سطح فعال بالا و واکنش سریع با مواد قلیایی بهترین گزینه است.

اما در صنایعی مانند شیشه، ریختهگری و سرامیک، که نیاز به پایداری حرارتی و سختی بالا وجود دارد، نوع کریستالی برتری دارد.

در بسیاری از کارخانهها، ترکیب هر دو نوع سیلیس نیز استفاده میشود. برای مثال، در تولید رنگهای صنعتی، بخش پایه از سیلیس آمورف برای افزایش چسبندگی استفاده میشود، در حالی که ذرات کریستالی برای تقویت مقاومت سطحی افزوده میگردند.

این ترکیب هوشمندانه، تعادلی بین پایداری مکانیکی و واکنشپذیری شیمیایی ایجاد میکند و بازده نهایی محصول را افزایش میدهد.

بهطور کلی، کاربرد سیلیس آمورف در صنعت به دلیل انعطاف و واکنشپذیری بالا در حال گسترش است، اما در زمینههایی که دوام، سختی و مقاومت حرارتی حیاتیاند، سیلیس کریستالی همچنان انتخاب نخست باقی مانده است.

مزایا و معایب هر نوع سیلیس

شناخت مزایا و معایب انواع سیلیس به تصمیمگیری دقیق در انتخاب ماده مناسب کمک میکند. هر دو نوع، یعنی سیلیس کریستالی و آمورف، مزیتها و محدودیتهای خاص خود را دارند که باعث میشود در شرایط مختلف عملکرد متفاوتی از خود نشان دهند. در ادامه به بررسی دقیقتر مزایا و معایب سیلیس کریستالی و سیلیس آمورف میپردازیم.

مزایا و معایب سیلیس کریستالی از دید صنعتی و ایمنی

سیلیس کریستالی به دلیل نظم بلوری و ساختار مستحکم خود، یکی از مقاومترین مواد معدنی در برابر حرارت، فشار و سایش است. از مهمترین مزایای آن میتوان به موارد زیر اشاره کرد:

نخست، پایداری حرارتی بسیار بالا. کوارتز کریستالی در دماهای بیش از ۱۶۰۰ درجه سانتیگراد بدون تجزیه باقی میماند، در حالی که بسیاری از مواد دیگر در چنین شرایطی تغییر ساختار میدهند. همین ویژگی، آن را برای ساخت شیشه، سرامیکهای نسوز و قطعات صنعتی مناسب میکند.

دوم، مقاومت مکانیکی بالا. شبکه بلوری منظم موجب میشود که سیلیس کریستالی سختی حدود ۷ در مقیاس موهز داشته باشد و در برابر سایش و ضربه بسیار مقاوم باشد. به همین دلیل در صنایع ساینده، ریختهگری و فیلترهای صنعتی از آن استفاده میشود.

سوم، پایداری شیمیایی. در برابر اسیدها و بازهای ضعیف واکنشپذیری بسیار پایینی دارد و بهراحتی تجزیه نمیشود. این خاصیت باعث میشود در محیطهای شیمیایی پایدار و در ساخت ظروف آزمایشگاهی یا مواد مقاوم در برابر خوردگی مورد استفاده قرار گیرد.

اما این نوع سیلیس در کنار مزایا، چند محدودیت مهم نیز دارد. یکی از مهمترین آنها، شکنندگی و عدم انعطافپذیری است. اگرچه در برابر فشار بسیار مقاوم است، اما در صورت وارد شدن ضربههای ناگهانی، احتمال ترکخوردگی وجود دارد.

محدودیت دیگر، خطرات تنفسی ناشی از گرد و غبار سیلیس کریستالی است. استنشاق ذرات ریز آن در محیطهای صنعتی میتواند در طول زمان باعث بیماریهای ریوی مانند سیلیکوزیس شود. به همین دلیل استفاده از تجهیزات ایمنی مانند ماسک و تهویه مناسب در کارخانههایی که از سیلیس کریستالی استفاده میکنند الزامی است.

از نظر هزینه، استخراج و فرآوری سیلیس کریستالی خالص معمولاً گرانتر از نوع آمورف است، زیرا خلوص بالا و فرآیند تصفیه دقیقتری نیاز دارد.

در جمعبندی میتوان گفت که مزایا و معایب سیلیس کریستالی در یک جمله چنین خلاصه میشود: این نوع، بهترین گزینه برای مقاومت و دوام است، اما برای محیطهای حساس و پروژههایی که نیاز به واکنشپذیری بالا دارند، گزینه ایدهآلی نیست.

مزایا و محدودیتهای سیلیس آمورف در صنایع مختلف

سیلیس آمورف برخلاف نوع کریستالی، فاقد نظم بلوری است، اما همین بینظمی کنترلشده منجر به ویژگیهایی شده که در بسیاری از صنایع مدرن بسیار ارزشمند است.

یکی از مهمترین مزایای آن، سطح فعال بالا و قابلیت واکنش شیمیایی بیشتر است. در فرآیندهای تولید بتن، رنگ و لاستیک، همین ویژگی موجب میشود سیلیس آمورف بهخوبی با مواد دیگر ترکیب شود و ساختار نهایی را تقویت کند.

دومین مزیت، انعطافپذیری بالا و رفتار حرارتی یکنواختتر است. در حالی که سیلیس کریستالی در برابر شوکهای حرارتی ناگهانی ممکن است ترک بخورد، نوع آمورف این تغییرات دمایی را بهتر تحمل میکند. به همین دلیل، در کاربردهایی مانند بتن یا ترکیبات پلیمری که حرارت بهصورت متناوب وارد میشود، عملکرد مطمئنتری دارد.

از دیگر مزایای مهم سیلیس آمورف، ایمنی بیشتر در محیط کار است. گرد و غبار حاصل از آن خطر سیلیکوزیس ایجاد نمیکند و به همین دلیل در صنایع حساس مانند تولید مواد غذایی، دارویی یا فیلترهای بهداشتی، این نوع انتخاب ارجحی است.

با این حال، محدودیتهایی نیز دارد. از جمله پایداری حرارتی کمتر در مقایسه با نوع کریستالی؛ در دماهای بسیار بالا ممکن است ساختار آن تغییر کند و حتی به مرور زمان به شکل کریستالی تبدیل شود.

همچنین، چون چگالی پایینتر و سختی کمتری دارد، برای کاربردهایی که نیاز به مقاومت سایشی دارند، مناسب نیست.

از نظر اقتصادی، تولید سیلیس آمورف مصنوعی (مانند فوم سیلیکا یا سیلیس پیروژنیک) ممکن است هزینهبر باشد، ولی به دلیل حجم پایین و بازده بالا، در بسیاری از صنایع این هزینه توجیهپذیر است.

مقایسه نهایی و انتخاب بین سیلیس کریستالی و آمورف

در نگاه کلی، انتخاب بین سیلیس کریستالی و آمورف وابسته به نوع صنعت، شرایط عملیاتی و اهداف نهایی پروژه است.

اگر اولویت با مقاومت مکانیکی، سختی و پایداری حرارتی باشد مثلاً در صنایع شیشه، اپتیک، سرامیک یا ریختهگری فلزات نوع کریستالی بهترین انتخاب است.

اما در صنایعی که نیاز به واکنشپذیری، چسبندگی، اصلاح ساختار یا کاهش وزن وجود دارد مانند بتن، رنگ، لاستیک یا صنایع شیمیایی نوع آمورف مزایای بیشتری دارد.

در بسیاری از کارخانههای مدرن، ترکیب هوشمندانه هر دو نوع سیلیس استفاده میشود. برای مثال، در ترکیب بتنهای پیشرفته از میکروسیلیس آمورف برای افزایش چسبندگی استفاده میشود، در حالی که دانههای کوارتز کریستالی بهعنوان پرکننده مقاوم در برابر سایش به کار میروند.

این ترکیب، هم مزیت ساختاری نوع کریستالی را دارد و هم واکنشپذیری نوع آمورف را راهحلی که بهرهوری و دوام را به شکل همزمان تضمین میکند.

در نهایت، میتوان گفت هیچکدام از دو نوع سیلیس بر دیگری برتری مطلق ندارند.

سیلیس کریستالی نماد پایداری و استحکام است، در حالی که سیلیس آمورف نشانگر انعطاف و واکنشپذیری.

درک درست این تفاوتها به صنایع کمک میکند تا با انتخاب آگاهانه، هم هزینهها را کاهش دهند و هم کارایی و ایمنی را افزایش دهند.

انتخاب بین سیلیس کریستالی و آمورف؛ کِی کدام بهتر است؟

در نگاه نخست شاید تصور شود انتخاب بین دو نوع سیلیس صرفاً به ویژگیهای فنی بستگی دارد، اما واقعیت این است که تصمیمگیری در این زمینه باید بر اساس مجموعهای از عوامل شامل نوع صنعت، شرایط کاری، ایمنی محیط و هزینه تمامشده انجام گیرد.

هر دو نوع سیلیس کریستالی و آمورف کارکردهای ویژهای دارند که بسته به شرایط استفاده، یکی بر دیگری برتری پیدا میکند. در ادامه، به بررسی شرایطی میپردازیم که مشخص میکند کِی کدام بهتر است.

انتخاب بر اساس نوع صنعت و نیاز فنی

در صنایعی که دماهای بسیار بالا وجود دارد یا پایداری حرارتی اهمیت حیاتی دارد، سیلیس کریستالی بهترین گزینه است. برای مثال در تولید شیشه، سرامیک، فیبر نوری، قطعات اپتیکی و ریختهگری فلزات، مقاومت حرارتی و مکانیکی اهمیت دارد و تنها ساختار کریستالی قادر به حفظ پایداری در چنین شرایطی است.

در این کاربردها، کوارتز کریستالی با ساختار منظم خود مانع از تغییر شکل در اثر حرارت شده و کیفیت نهایی محصول را تضمین میکند.

اما در صنایعی که واکنشپذیری شیمیایی، چسبندگی، یا سطح تماس زیاد مورد نیاز است، مانند بتن، رنگ، لاستیک و پوششهای صنعتی، سیلیس آمورف برتری دارد.

به دلیل سطح فعال بالا و ساختار بینظم، این نوع سیلیس بهخوبی با ترکیبات دیگر واکنش داده و باعث بهبود ساختار نهایی میشود. به همین دلیل است که در کاربردهای شیمیایی و ترکیبی، انتخاب نوع آمورف مقرونبهصرفهتر و مؤثرتر است.

ملاحظات ایمنی و بهداشتی در انتخاب نوع سیلیس

ایمنی کارگران و شرایط محیطی یکی از عوامل مهم در انتخاب بین سیلیس کریستالی و آمورف است.

ذرات بسیار ریز سیلیس کریستالی اگر وارد دستگاه تنفسی شوند، در طول زمان میتوانند منجر به بیماری ریوی به نام سیلیکوزیس شوند. به همین دلیل در کارخانههایی که از پودر یا شن کوارتزی استفاده میشود، سیستم تهویه قوی، ماسکهای فیلتردار و کنترل گرد و غبار ضروری است.

در مقابل، سیلیس آمورف از نظر زیستی ایمنتر است. چون ذرات آن ساختار بلوری ندارد، در ریهها تهنشین نمیشوند و معمولاً بدون ایجاد خطر از بدن دفع میگردند.

بنابراین در محیطهای بسته یا صنایع حساس مانند داروسازی، مواد غذایی یا تجهیزات پزشکی، استفاده از سیلیس آمورف توصیه میشود.

به بیان دیگر، وقتی سلامت و ایمنی محیط کار در اولویت است، نوع آمورف انتخاب عاقلانهتری است.

معیارهای اقتصادی و هزینه تولید

از دید اقتصادی، سیلیس آمورف معمولاً در دسترستر و ارزانتر است؛ بهویژه در صورت استفاده از منابع طبیعی مانند دیاتومیت یا میکروسیلیس حاصل از فرآیندهای جانبی صنایع فولاد.

اما تولید سیلیس کریستالی خالص با کیفیت اپتیکی یا صنعتی نیازمند استخراج و تصفیه دقیقتر است و هزینه بیشتری دارد.

در نتیجه، در پروژههایی که هدف کاهش هزینه یا بهینهسازی اقتصادی است، نوع آمورف مزیت اقتصادی بیشتری دارد، در حالیکه در پروژههای دقیق و باکیفیت بالا (مثل قطعات اپتیکی)، هزینه بیشتر نوع کریستالی کاملاً توجیهپذیر است.

در تصمیمگیری میان این دو، باید توجه داشت که هزینه اولیه تنها بخشی از ماجراست. در بسیاری از صنایع، استفاده از نوع مناسب سیلیس باعث کاهش استهلاک، افزایش عمر تجهیزات و کاهش مصرف انرژی میشود. بنابراین انتخاب آگاهانه نوع سیلیس در بلندمدت میتواند به صرفهجویی چشمگیر منجر شود.

راهنمای انتخاب برای صنایع مختلف

برای صنایع ساختمانی و بتنسازی، سیلیس آمورف (بهویژه میکروسیلیس) به دلیل واکنشپذیری بالا و خاصیت پرکنندگی، گزینهای ایدهآل است.

در صنایع شیشهسازی و اپتیک، کوارتز کریستالی با شفافیت و پایداری بالا انتخاب اصلی است.

در ریختهگری فلزات و تولید سرامیکهای مقاوم، مقاومت دمایی نوع کریستالی باعث افزایش دوام و کاهش انقباض در قالبها میشود.

در مقابل، در صنایع لاستیک، رنگ و فیلترهای صنعتی، نوع آمورف به دلیل سطح فعال زیاد، چسبندگی بهتر و وزن پایینتر، بازدهی بیشتری دارد.

به همین ترتیب، در صنایع الکترونیک و فیبر نوری که نیاز به انتقال دقیق نور دارند، نوع کریستالی ضروری است، اما در فناوری نانو و مواد کامپوزیتی که به اصلاح ساختار و جذب بالا نیاز دارند، نوع آمورف کاربرد بیشتری دارد.

اثرات زیستمحیطی و ایمنی استفاده از انواع سیلیس

سیلیس از مواد معدنی طبیعی است که در پوسته زمین به وفور یافت میشود و در ظاهر مادهای بیخطر به نظر میرسد. اما هنگامیکه وارد فرآیندهای صنعتی میشود و به شکل ذرات ریز یا گرد و غبار در هوا معلق میگردد، میتواند برای محیط زیست و سلامت انسان اثرگذار باشد. نوع ساختار آن کریستالی یا آمورف تعیین میکند که تا چه اندازه این اثرات جدی یا قابل کنترل باشند.

شناخت دقیق اثرات زیستمحیطی سیلیس کریستالی و آمورف به صنایع کمک میکند تا شیوههای تولید، انبارداری و استفاده از این ماده را ایمنتر و پایدارتر انجام دهند.

خطرات ناشی از گرد و غبار سیلیس کریستالی

مهمترین نگرانی درباره سیلیس کریستالی مربوط به استنشاق ذرات ریز آن است. هنگامی که در صنایع مختلف مانند ریختهگری، سنگزنی، یا شیشهسازی از سیلیس استفاده میشود، ذرات بسیار کوچکی در هوا پخش میشوند که قابلیت ورود به عمق ریهها را دارند.

این ذرات در صورت ورود مکرر به دستگاه تنفسی، بهمرور موجب تحریک بافت ریه و تجمع سیلیس میشوند. در طول زمان، این تجمع میتواند منجر به بیماری مزمنی به نام سیلیکوزیس (Silicosis) شود که یکی از شناختهشدهترین بیماریهای شغلی در صنایع معدنی و ساختمانی است.

سیلیکوزیس در مراحل پیشرفته باعث کاهش عملکرد ریوی و در برخی موارد منجر به بروز بیماریهای ثانویه مانند سل ریوی یا حتی سرطان ریه میشود.

به همین دلیل، سازمانهای بینالمللی مانند OSHA (سازمان ایمنی و بهداشت شغلی آمریکا) و WHO (سازمان بهداشت جهانی) حد مجاز تماس با گرد و غبار سیلیس کریستالی را تعیین کردهاند. بر اساس این استانداردها، غلظت ذرات قابل استنشاق نباید از ۵۰ میکروگرم در مترمکعب هوا تجاوز کند.

در نتیجه، کارخانههایی که از کوارتز کریستالی یا سیلیس کریستالی خردشده استفاده میکنند، باید سیستم تهویه صنعتی، فیلترهای قوی و تجهیزات حفاظتی فردی (مانند ماسک N95 یا P100) را برای کارکنان خود فراهم کنند.

مزیت ایمنی سیلیس آمورف در محیطهای صنعتی

در مقابل، سیلیس آمورف از نظر زیستی بسیار ایمنتر است. ساختار بینظم و غیر بلوری آن باعث میشود ذرات سیلیس آمورف در بدن ماندگاری طولانی نداشته باشند و پس از مدت کوتاهی دفع شوند.

مطالعات نشان دادهاند که برخلاف سیلیس کریستالی، ذرات آمورف معمولاً باعث تشکیل فیبروز ریوی یا آسیب مزمن به بافتهای تنفسی نمیشوند. به همین دلیل، در صنایع دارویی، غذایی، و فیلترسازی از نوع آمورف بهصورت گستردهتری استفاده میشود.

همچنین، سیلیس آمورف مصنوعی (مثل سیلیکاژل و فوم سیلیکا) در بسیاری از محصولات روزمره مانند خمیر دندان، کرمهای آرایشی، مکملهای دارویی و بستههای رطوبتگیر استفاده میشود. این نوع سیلیس از نظر ایمنی کاملاً تأییدشده و بدون خطر زیستی است.

با این حال، تماس طولانیمدت با غلظتهای بالا از گرد سیلیس آمورف نیز میتواند باعث تحریک موقت مجاری تنفسی شود، بنابراین رعایت استانداردهای ایمنی همچنان ضروری است.

اثرات زیستمحیطی سیلیس در طبیعت

از نظر زیستمحیطی، هر دو نوع سیلیس غیرسمی و شیمیایی پایدار هستند و بهراحتی در طبیعت تجزیه نمیشوند. این ویژگی اگرچه باعث پایداری مواد ساختمانی حاوی سیلیس میشود، اما در عین حال میتواند منجر به تجمع ذرات در محیط شود.

در معادن استخراج کوارتز و کارخانههای فرآوری سیلیس، گرد و غبار میتواند وارد آبهای سطحی یا خاک شود و کیفیت آنها را کاهش دهد. به همین دلیل، نصب سیستمهای فیلتر و کنترل ذرات معلق در محیطهای صنعتی الزامی است.

سیلیس آمورف از نظر زیستمحیطی اثر کمتری دارد زیرا در آبهای طبیعی یا خاک میتواند بهمرور زمان به ترکیبات سیلیکاتی سادهتر تبدیل شود. در حالیکه ذرات سیلیس کریستالی تمایل دارند در محیط باقی بمانند و از نظر فیزیکی تجمع یابند.

با این حال، هیچیک از انواع سیلیس اثر سمی بر گیاهان یا آبزیان ندارند و تنها شکل فیزیکی ذرات است که باید کنترل شود تا مانع از آلودگی محیطی شود.

استانداردهای جهانی برای استفاده ایمن از سیلیس

امروزه بیشتر کشورها دستورالعملهای مشخصی برای استفاده ایمن از سیلیس در محیطهای صنعتی دارند.

در استاندارد OSHA 29 CFR 1910.1053، الزاماتی برای پایش مداوم غلظت ذرات، نصب تهویه موضعی و استفاده از تجهیزات حفاظت فردی تعیین شده است.

سازمان NIOSH نیز سیلیس کریستالی را در فهرست مواد دارای ریسک شغلی قرار داده و توصیه میکند کارگران در معرض آن حداکثر ۸ ساعت در روز و در غلظت کمتر از ۰.۰۵ میلیگرم بر مترمکعب فعالیت کنند.

در اروپا نیز، دستورالعمل REACH استفاده از سیلیس آمورف مصنوعی را بهعنوان مادهای کمخطر طبقهبندی کرده و آن را برای صنایع غذایی و دارویی مجاز دانسته است.

در ایران نیز، بر اساس آییننامه ایمنی مواد معدنی، کارخانههایی که از پودر سیلیس استفاده میکنند باید سیستم جمعآوری گرد و غبار و ماسکهای فیلتردار را برای پرسنل فراهم کنند.

سوالات متداول (FAQ)

تفاوت اصلی بین سیلیس کریستالی و آمورف در چیست؟

تفاوت اصلی در ساختار مولکولی و نظم اتمی آنهاست. در سیلیس کریستالی، اتمها در یک شبکه منظم و بلوری قرار گرفتهاند، در حالی که در سیلیس آمورف این نظم وجود ندارد و اتمها بهصورت بینظم اما پایدار کنار هم هستند. همین تفاوت ساختاری باعث میشود نوع کریستالی سختتر، مقاومتر و کمواکنشتر باشد، در حالیکه نوع آمورف واکنشپذیری بالاتری داشته و برای ترکیب با سایر مواد در صنایع شیمیایی یا ساختمانی مناسبتر است.

کاربرد سیلیس آمورف در صنعت چیست و چرا اهمیت دارد؟

کاربرد سیلیس آمورف در صنعت بسیار گسترده است زیرا سطح فعال بالایی دارد و بهراحتی با مواد دیگر واکنش میدهد. در تولید بتنهای مقاوم، به عنوان افزودنی برای افزایش استحکام و کاهش نفوذپذیری استفاده میشود. همچنین در صنایع لاستیک، رنگ، فیلترهای صنعتی و محصولات بهداشتی نیز نقش مهمی دارد. به دلیل ایمنی بالا و عدم ایجاد گرد و غبار خطرناک، نوع آمورف در محیطهای صنعتی مدرن انتخاب اول است.

مزایا و معایب سیلیس کریستالی نسبت به آمورف چیست؟

سیلیس کریستالی دارای مقاومت مکانیکی، سختی و پایداری حرارتی بالا است و در صنایع دقیق مانند شیشهسازی، سرامیک و ریختهگری فلزات کاربرد دارد. اما در مقابل، شکنندگی بالاتر و خطر استنشاق ذرات ریز آن از معایبش محسوب میشود.

از سوی دیگر، سیلیس آمورف با وجود سختی کمتر، انعطافپذیری بیشتری دارد و از نظر ایمنی تنفسی بیخطرتر است. بنابراین انتخاب بین آنها باید بر اساس نوع کاربری و شرایط محیطی انجام گیرد.

در چه شرایطی انتخاب بین سیلیس کریستالی و آمورف اهمیت بیشتری دارد؟

در فرآیندهایی که دمای بالا، فشار زیاد یا نیاز به استحکام ساختاری وجود دارد، نوع کریستالی برتری دارد. اما در محیطهایی که نیاز به چسبندگی، واکنشپذیری یا ایمنی بالاتر است مانند تولید بتن، رنگ یا لاستیک نوع آمورف مناسبتر است.

بهطور کلی، انتخاب صحیح نوع سیلیس میتواند بر عملکرد نهایی، ایمنی کارکنان و حتی هزینه تولید تأثیر مستقیم بگذارد.

آیا سیلیس کریستالی برای سلامت انسان خطرناک است؟

بله، در صورت عدم رعایت نکات ایمنی. استنشاق طولانیمدت گرد و غبار سیلیس کریستالی ممکن است باعث بیماریهای ریوی از جمله سیلیکوزیس شود. اما در محیطهایی که تهویه مناسب و تجهیزات حفاظتی استفاده میشود، این خطر قابل کنترل است. در مقابل، سیلیس آمورف از نظر زیستی ایمنتر است و چنین عوارضی ندارد.

کدام نوع سیلیس برای محیط زیست سازگارتر است؟

از نظر شیمیایی هر دو نوع سیلیس بیاثر و غیرسمی هستند، اما از نظر زیستمحیطی، نوع آمورف تأثیر منفی کمتری دارد زیرا ذرات آن سریعتر در طبیعت تجزیه میشوند. در حالیکه ذرات کریستالی ممکن است در خاک یا آب برای مدت طولانی باقی بمانند. به همین دلیل، در صنایع سبز و پروژههای پایدار، معمولاً سیلیس آمورف ترجیح داده میشود.

چگونه میتوان نوع مناسب سیلیس را برای یک پروژه انتخاب کرد؟

برای انتخاب درست باید سه عامل کلیدی را در نظر گرفت: نوع صنعت، شرایط کاری و سطح ایمنی مورد نیاز. اگر در صنایع مقاوم و با دمای بالا کار میکنید، سیلیس کریستالی بهترین گزینه است. اما اگر پروژه شما در زمینه ترکیبات شیمیایی، بتن یا صنایع غذایی است، سیلیس آمورف انتخاب دقیقتر و اقتصادیتری خواهد بود.

جمعبندی و نتیجهگیری نهایی

در دنیای گسترده مواد معدنی، سیلیس یکی از ترکیباتی است که بهواسطه فراوانی، تنوع ساختاری و کاربردهای متنوع، جایگاهی بیرقیب دارد. اما نکتهای که اهمیت حیاتی دارد، شناخت تفاوت میان دو شکل اصلی آن یعنی سیلیس کریستالی و آمورف است. این تفاوت، نه تنها در ظاهر و ساختار مولکولی بلکه در عملکرد، ایمنی و پایداری صنعتی نیز نمود پیدا میکند.

سیلیس کریستالی با ساختار منظم و بلوری خود، مادهای مقاوم، سخت و پایدار در برابر حرارت است. همین ویژگیها آن را به گزینهای ایدهآل برای صنایع شیشهسازی، سرامیک، ریختهگری و قطعات اپتیکی تبدیل کرده است. در مقابل، سیلیس آمورف که ساختاری بینظم و سطح فعال بالا دارد، با خاصیت واکنشپذیری زیاد و چسبندگی فوقالعاده، در صنایع ساختمانی، شیمیایی، رنگ و لاستیک کاربرد وسیعی دارد.

مقایسه این دو نوع نشان میدهد که هیچکدام بر دیگری برتری مطلق ندارند.

انتخاب درست بین آنها به هدف نهایی، شرایط محیطی و ویژگیهای فرآیند بستگی دارد.

در محیطهایی که استحکام، دوام و مقاومت حرارتی اهمیت دارد، نوع کریستالی برتری دارد، اما در شرایطی که انعطافپذیری، ترکیبپذیری و واکنشپذیری شیمیایی مد نظر است، نوع آمورف انتخاب هوشمندانهتری است.

از نظر ایمنی و سلامت، سیلیس آمورف بهمراتب گزینهای ایمنتر است، چرا که ذرات آن در بدن تجمع نمیکنند و خطر بیماریهای تنفسی را ایجاد نمیکنند. در مقابل، سیلیس کریستالی به دلیل خطر بالقوه استنشاق، نیازمند نظارت دقیق و رعایت استانداردهای ایمنی بینالمللی است.

از منظر زیستمحیطی نیز، هر دو نوع سیلیس غیردارو و پایدار هستند، اما نحوه استفاده، ذخیرهسازی و کنترل گرد و غبار تعیینکننده اثر واقعی آنها بر محیط است. در مسیر توسعه پایدار، صنایع امروزی به سمت استفاده بیشتر از سیلیس آمورف با سطح فعال بالا و در عین حال مدیریت ایمن سیلیس کریستالی حرکت میکنند.

در نهایت، میتوان گفت:

سیلیس کریستالی نماد قدرت و مقاومت ساختاری است، در حالیکه سیلیس آمورف نماد واکنشپذیری و انعطاف عملکردی.

هر دو ستونهای اصلی بسیاری از صنایع امروز را تشکیل میدهند و ترکیب هوشمندانهی آنها میتواند تعادلی بینظیر میان استحکام، دوام و کارایی ایجاد کند.

شرکت سیلیس ممتاز بهعنوان یکی از تأمینکنندگان تخصصی سیلیس در ایران، با سالها تجربه در استخراج، فرآوری و کنترل کیفی انواع سیلیس، آمادگی دارد هر دو نوع سیلیس کریستالی و آمورف را با خلوص بالا و مطابق استانداردهای صنعتی در اختیار مشتریان خود قرار دهد.

از بتنسازها و صنایع رنگ و لاستیک گرفته تا کارخانههای شیشه و ریختهگری، سیلیس ممتاز راهکارهایی دقیق و علمی برای انتخاب نوع مناسب سیلیس ارائه میکند انتخابی آگاهانه، ایمن و اقتصادی.