زنجیره تأمین سیلیس یکی از مهمترین فرآیندهای صنعتی است که نقش حیاتی در تأمین نیازهای مختلف صنایع ایفا میکند. سیلیس، بهعنوان یک ماده معدنی پایه، در تولید محصولات متنوعی همچون شیشه، سرامیک، فولاد و حتی تصفیه آب مورد استفاده قرار میگیرد. این ماده به دلیل ویژگیهای فیزیکی و شیمیایی خود در بسیاری از صنایع از جمله صنعت شیشهسازی، ساخت سرامیک، ریختهگری، و تولید فروسیلیس، جایگاه ویژهای دارد.

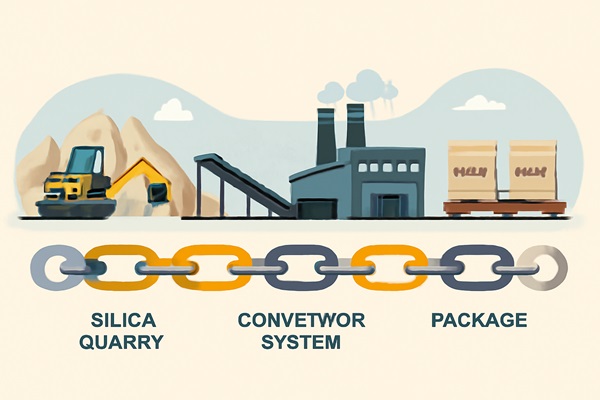

روند زنجیره تأمین سیلیس از استخراج این ماده از معادن طبیعی آغاز میشود و با فرآیندهای مختلفی مانند تصفیه، خرد کردن، و آمادهسازی برای کاربردهای صنعتی ادامه مییابد. هر مرحله از این زنجیره تأمین تأثیر مستقیمی بر کیفیت و کارایی سیلیس در صنایع مختلف دارد و در نهایت، بر کیفیت محصولات نهایی تأثیرگذار است. بهعبارت دیگر، هر گام از فرآیند تأمین و تولید سیلیس، از معادن تا محصول نهایی، نقش حیاتی در بهبود عملکرد صنایع وابسته به این ماده دارد.

در این مقاله، بهطور جامع به بررسی زنجیره تأمین سیلیس خواهیم پرداخت و مراحل مختلف آن، از استخراج در معادن تا فرآیندهای تصفیه و کاربردهای صنعتی، را به تفصیل بررسی خواهیم کرد. همچنین چالشها و نوآوریهای پیش رو در این صنعت مورد تحلیل قرار خواهند گرفت تا درک بهتری از اهمیت این فرآیند برای صنایع مختلف فراهم آید.

معدن سیلیس و استخراج آن

سیلیس، بهعنوان یکی از منابع طبیعی با اهمیت در صنایع مختلف، در معادن مختلف دنیا استخراج میشود. معدن سیلیس بهطور عمده در مناطقی که خاکهای دارای ترکیبات سیلیس و کربناتها فراوان هستند، یافت میشود. زنجیره تأمین سیلیس بهطور مستقیم از معادن بهشکل سنگ سیلیس انجام میشود و این ماده معدنی در فرآیندهای مختلفی مانند تولید شیشه، فولاد، سرامیک و حتی تصفیه آب مورد استفاده قرار میگیرد. در این بخش از زنجیره تأمین سیلیس، معدنکاری نقش اصلی را ایفا میکند، چرا که کیفیت و خلوص سیلیس استخراجی تأثیر مستقیمی بر کیفیت محصول نهایی خواهد داشت. از آنجا که استخراج سیلیس معمولاً در معادن روباز و زیرزمینی انجام میشود، نوع و روش استخراج به ویژگیهای جغرافیایی و نوع ذخایر سیلیس بستگی دارد.

موقعیت جغرافیایی و ذخایر سیلیس

کشورهای مختلفی در سراسر جهان منابع غنی از سیلیس دارند که آن را بهعنوان یک ماده معدنی کلیدی در صنایع مختلف استخراج میکنند. از جمله کشورهای بزرگ تولیدکننده زنجیره تأمین سیلیس میتوان به ایالات متحده، چین، برزیل و هند اشاره کرد. این کشورها ذخایر وسیعی از سیلیس را در معادن خود دارند که توانستهاند نیازهای صنایع داخلی و جهانی را تأمین کنند.

ایالات متحده یکی از بزرگترین تولیدکنندگان سیلیس در جهان است که در ایالتهای مختلفی همچون کالیفرنیا، میسوری و آیووا معادن سیلیس قرار دارند. چین نیز با توجه به جمعیت و نیازهای صنعتی عظیم خود، بهعنوان یکی از تولیدکنندگان بزرگ سیلیس شناخته میشود و ذخایر گستردهای از زنجیره تأمین سیلیس در مناطقی مانند شانشی و شانسی دارد.

برزیل، بهعنوان یکی از تولیدکنندگان عمده سیلیس در آمریکای جنوبی، همچنین سهم بزرگی از تولید جهانی سیلیس را بهخود اختصاص داده است. هند نیز یکی دیگر از تولیدکنندگان مهم سیلیس است که در ایالتهای مختلف مانند اوریسا و راجستان معادن سیلیس دارد.

در کنار این کشورها، ذخایر سیلیس در بسیاری از کشورهای دیگر نیز وجود دارد، که این ذخایر میتوانند به تأمین نیازهای داخلی صنایع و همچنین صادرات سیلیس به دیگر کشورهای جهان کمک کنند.

فرآیند استخراج و تجهیزات مورد نیاز

فرآیند استخراج سیلیس از معادن بهطور عمده با استفاده از دو روش اصلی انجام میشود: استخراج روباز (open-pit mining) و استخراج زیرزمینی (underground mining). این دو روش با توجه به موقعیت جغرافیایی، عمق ذخایر سیلیس و هزینههای اقتصادی انتخاب میشوند.

روشهای استخراج سیلیس

استخراج روباز (Open-pit mining):

در این روش، معادن سیلیس بهصورت سطحی استخراج میشوند. ابتدا زمین بهطور عمقی حفاری میشود تا لایههای سیلیس از دل خاک بیرون کشیده شوند. این روش معمولاً برای ذخایر سیلیس که در سطح نزدیک به زمین قرار دارند، مناسب است. استخراج روباز بهعنوان یک روش اقتصادی و کمهزینه شناخته میشود، زیرا فرآیند حفاری و حمل و نقل سنگها بهطور مستقیم از سطح زمین انجام میشود.

استخراج زیرزمینی (Underground mining):

این روش معمولاً برای معادنی بهکار میرود که ذخایر سیلیس در عمق زیادی از زمین قرار دارند. در این روش، تونلها و راهروهایی در زیر زمین حفر میشود و سپس سیلیس از عمقهای پایین استخراج میشود. این روش نیاز به تجهیزات پیشرفتهتری دارد و هزینههای بالاتری نیز بهدنبال دارد، اما برای استخراج از معادن عمیق که از روش روباز قابل دسترسی نیستند، کاربرد دارد.

تجهیزات و ماشینآلات مورد استفاده در استخراج سیلیس

برای استخراج سیلیس، از تجهیزات مختلفی استفاده میشود که در هر دو روش روباز و زیرزمینی کاربرد دارند. این تجهیزات شامل:

- حفاری: دستگاههای حفاری برای ایجاد حفرههای عمیق و تونلها در معادن روباز و زیرزمینی استفاده میشوند.

- بیلهای مکانیکی و لودرها: این ماشینآلات برای جابهجایی خاک و سنگهای استخراجی و بارگیری آنها به دستگاههای حمل استفاده میشوند.

- دامپ تراکها: برای حمل و نقل سنگهای استخراجی به محلهای فرآوری و بارگیری به کامیونها بهکار میروند.

- کامیونهای سنگین: برای حمل مواد استخراجشده به مناطق فرآوری و جداگانه از معدن، از کامیونهای بزرگ و سنگین استفاده میشود.

- ماشینآلات خردکننده: این دستگاهها برای خرد کردن سنگهای سیلیس استخراجشده به اندازههای کوچکتر جهت فرآوری بعدی مورد استفاده قرار میگیرند.

استفاده از این تجهیزات بهطور مؤثر و بهینه در زنجیره تأمین سیلیس، به افزایش بهرهوری و کاهش هزینهها در معادن کمک میکند و نقش کلیدی در تولید محصول نهایی با کیفیت دارد.

فرآوری سیلیس: از استخراج تا محصول نهایی

پس از استخراج سیلیس از معادن، فرآیندهای مختلفی برای تبدیل آن به محصول نهایی با کیفیت انجام میشود. این فرآیندها شامل مراحل جداسازی، خرد کردن، تصفیه و پاکسازی برای زنجیره تأمین سیلیس است که هدف از آن افزایش کیفیت و آمادهسازی این ماده معدنی برای استفاده در صنایع مختلف میباشد. فرآوری سیلیس تأثیر مستقیمی بر کیفیت محصول نهایی و کاربرد آن در صنایع مختلف خواهد داشت. در این بخش از زنجیره تأمین سیلیس، مواد استخراجشده بهطور کامل آماده میشوند تا وارد مراحل صنعتی شوند.

مراحل فرآوری اولیه

مراحل فرآوری اولیه سیلیس شامل جداسازی ناخالصیها و خرد کردن سنگهای سیلیس است. ابتدا سنگهای استخراجشده از معادن از طریق دستگاههای جداساز و فیلترها از مواد غیرمفید تفکیک میشوند تا سیلیس خالص باقی بماند. سپس، سیلیس خرد شده به اندازههای کوچکتر تقسیم میشود تا برای مراحل بعدی فرآوری آماده شود. این خرد کردن معمولاً به دو مرحله تقسیم میشود: خرد کردن اولیه که سنگها را به قطعات بزرگتر تقسیم میکند و خرد کردن ثانویه که اندازههای کوچکتر و یکنواختتری بهدست میآید. این مراحل اولیه برای تسهیل فرآیندهای تصفیه و شستشوی بعدی ضروری هستند.

جداسازی و خرد کردن سیلیس

اولین مرحله در فرآوری زنجیره تأمین سیلیس پس از استخراج، جداسازی مواد اضافی و غیرمفید از سنگهای سیلیس است. در این مرحله، سنگهای استخراجی بهوسیله دستگاههای جداساز و فیلترها از ناخالصیها جدا میشوند تا تنها سیلیس خالص باقی بماند. این فرآیند بهویژه در معادنی که ذخایر سیلیس همراه با مواد معدنی دیگر یافت میشوند، اهمیت زیادی دارد.

پس از جداسازی، مرحله بعدی خرد کردن سیلیس است. سنگهای سیلیس بهوسیله دستگاههای خردکننده به اندازههای کوچکتر تقسیم میشوند تا برای مراحل بعدی آماده شوند. این خرد کردن بهطور معمول به دو روش انجام میشود: خرد کردن اولیه که سنگها را به قطعات بزرگتر تقسیم میکند و خرد کردن ثانویه که اندازههای کوچکتر و یکنواختتری از زنجیره تأمین سیلیس بهدست میآید. این مرحله باعث تسهیل فرآیندهای بعدی مانند تصفیه و شستشو میشود.

پاکسازی و آمادهسازی اولیه برای استفاده در صنایع

پس از خرد کردن، سیلیس نیاز به پاکسازی دارد تا هرگونه آلودگی، خاک، گرد و غبار یا مواد اضافی از آن جدا شود. این پاکسازی معمولاً بهوسیله دستگاههای شستشو و دیگر تجهیزات پاکسازی انجام میشود. هدف از این مرحله، تولید سیلیس با کیفیت بالا است که بتواند در صنایع مختلف بهطور مؤثر استفاده شود. این مرحله همچنین میتواند شامل خشککردن سیلیس باشد، چرا که برخی از کاربردهای صنعتی نیاز به سیلیس خشک دارند.

تکنیکهای تصفیه سیلیس

تکنیکهای تصفیه سیلیس شامل روشهایی مانند فلوتاسیون، شستشو و حرارتدهی است. در فلوتاسیون، مواد ناخالص از سیلیس جدا میشوند با استفاده از مواد شیمیایی خاص که حبابهای گازی تولید میکنند و ناخالصیها را از سیلیس جدا میکنند. شستشو شامل تمیز کردن سیلیس با آب است تا گرد و غبار و مواد اضافی از آن جدا شود. در فرآیند حرارتدهی، سیلیس در دماهای بالا قرار میگیرد تا ترکیبات آلی و ناخالصیها بخار شده و از بین بروند. این روشها باعث بهبود کیفیت سیلیس و آمادهسازی آن برای استفاده در صنایع مختلف میشوند.

روشهای مختلف تصفیه

پس از پاکسازی، تصفیه سیلیس برای حذف مواد ناخالصی و بهبود کیفیت آن در فرآیندهای صنعتی ضروری است. روشهای مختلفی برای تصفیه سیلیس بهکار میروند که عبارتند از:

فلوتاسیون (Flotation):

فلوتاسیون یک فرآیند شیمیایی است که در آن مواد غیرمفید از سیلیس جدا میشوند. این فرآیند معمولاً برای حذف ترکیبات آهن، آلومینیوم و سایر ناخالصیها استفاده میشود. با استفاده از مواد شیمیایی خاص، مواد ناخالص بهصورت حبابهای گازی جدا شده و از سیلیس خالص تفکیک میشوند.

شستشو (Washing):

شستشو یکی از روشهای ساده و مؤثر برای از بین بردن آلودگیهای سطحی و مواد ریز است. در این فرآیند، سیلیس خردشده در آب شسته میشود تا گرد و غبار، خاک و سایر ناخالصیها از آن جدا شود. این روش معمولاً در فرآوری اولیه سیلیس استفاده میشود.

حرارتدهی (Heating):

حرارتدهی به سیلیس در دماهای بالا میتواند به تصفیه آن کمک کند، بهویژه برای از بین بردن ترکیبات آلی و ناخالصیهای مضر. در این فرآیند، سیلیس در کورههای صنعتی حرارت داده میشود تا ناخالصیها به شکل بخار یا گاز از آن جدا شوند.

اهمیت تصفیه برای افزایش کیفیت سیلیس

تصفیه سیلیس تأثیر مستقیمی بر کیفیت محصول نهایی دارد. سیلیس تصفیهشده با کمترین میزان ناخالصی، میتواند در صنایع مختلف با بهترین عملکرد مورد استفاده قرار گیرد. بهویژه در صنایعی مانند شیشهسازی و تولید سرامیک، هرگونه ناخالصی در زنجیره تأمین سیلیس میتواند بهطور قابل توجهی بر کیفیت و استحکام محصول نهایی تأثیر بگذارد.

تصفیه سیلیس همچنین باعث افزایش ظرفیت استفاده این ماده معدنی در صنایع مختلف میشود. سیلیس با کیفیت بالا در تولید شیشه، سرامیک و فولاد تأثیر مستقیمی بر خواص فیزیکی و شیمیایی محصولات خواهد گذاشت. در نتیجه، تصفیه صحیح و دقیق سیلیس از اهمیت ویژهای برخوردار است تا محصول نهایی بهطور مؤثر و با کیفیت بالا به بازار عرضه شود.

سوالات متداول (FAQ)

- چرا فرآیند استخراج سیلیس از معادن مهم است؟

فرآیند استخراج سیلیس بهطور مستقیم بر کیفیت و خلوص این ماده معدنی تأثیر دارد. استخراج درست و بهموقع از معادن میتواند به تولید سیلیس با کیفیت بالا کمک کرده و هزینههای تولید را کاهش دهد. - چه کشورهایی بزرگترین تولیدکنندگان سیلیس در جهان هستند؟

ایالات متحده، چین، برزیل و هند از بزرگترین تولیدکنندگان زنجیره تأمین سیلیس در جهان هستند که معادن وسیعی از این ماده معدنی را در اختیار دارند. - چگونه کیفیت سیلیس بر محصولات نهایی در صنایع مختلف تأثیر میگذارد؟

کیفیت سیلیس تأثیر زیادی بر عملکرد و استحکام محصولات نهایی مانند شیشه، سرامیک و فولاد دارد. ناخالصیها میتوانند کیفیت و دوام این محصولات را تحت تأثیر قرار دهند. - چه روشهایی برای تصفیه سیلیس وجود دارد؟

فلوتاسیون، شستشو و حرارتدهی از جمله روشهای تصفیه سیلیس هستند که هر کدام برای حذف ناخالصیها و بهبود کیفیت سیلیس استفاده میشوند. - چرا تصفیه سیلیس در صنایع شیشهسازی ضروری است؟

در صنایع شیشهسازی، سیلیس تصفیهشده با کیفیت بالا برای تولید شیشههای شفاف و مقاوم ضروری است. هرگونه ناخالصی میتواند بر خواص شیشه تأثیر منفی بگذارد. - آیا استخراج سیلیس در معادن روباز با استخراج زیرزمینی متفاوت است؟

بله، استخراج سیلیس در معادن روباز بهطور عمده برای ذخایر نزدیک به سطح زمین استفاده میشود، در حالی که استخراج زیرزمینی برای معادنی است که ذخایر سیلیس در عمق زیادی از زمین قرار دارند. - چه تجهیزاتی برای استخراج سیلیس از معادن استفاده میشود؟

دستگاههای حفاری، بیلهای مکانیکی، لودرها، دامپ تراکها و کامیونهای سنگین از جمله تجهیزات مورد استفاده در استخراج سیلیس هستند که به حمل و نقل و خرد کردن سنگهای سیلیس کمک میکنند. - تصفیه سیلیس چه تأثیری بر کارایی آن در صنعت دارد؟

تصفیه سیلیس باعث حذف ناخالصیها و بهبود کیفیت آن میشود که این امر موجب بهبود عملکرد در صنایع مختلف مانند شیشهسازی، ریختهگری و تولید فولاد میگردد. - آیا تصفیه سیلیس میتواند به کاهش هزینهها در فرآیندهای صنعتی کمک کند؟

بله، تصفیه دقیق سیلیس میتواند هزینههای تولید را کاهش دهد، زیرا ناخالصیها و مواد اضافی از بین میروند و مواد بهینهتری برای استفاده در صنایع مختلف فراهم میشود. - چالشها و آینده صنعت سیلیس چه خواهد بود؟

چالشهای زیستمحیطی و تقاضای روزافزون برای سیلیس با کیفیت بالا، بهویژه در صنایع نوآورانه، از جمله چالشهای عمده صنعت سیلیس است. همچنین، استفاده بهینه و بهرهبرداری پایدار از منابع سیلیس برای حفظ منابع طبیعی اهمیت بالایی دارد.

نتیجه گیری

در نتیجه، زنجیره تأمین سیلیس بهعنوان یک فرآیند کلیدی در صنایع مختلف، نقش بسیار مهمی در تأمین مواد اولیه با کیفیت بالا دارد. از استخراج این ماده معدنی از معادن طبیعی تا فرآیندهای پیچیده تصفیه، خرد کردن، و آمادهسازی، هر مرحله از این زنجیره تأثیر بسزایی در کیفیت و عملکرد نهایی سیلیس دارد. استخراج سیلیس از معادن بهطور عمده از طریق روشهای روباز و زیرزمینی انجام میشود که انتخاب هرکدام به ویژگیهای جغرافیایی و اقتصادی منطقه بستگی دارد. همچنین، فرآیندهای مختلفی برای تصفیه سیلیس وجود دارد که شامل فلوتاسیون، شستشو و حرارتدهی است و این روشها به بهبود کیفیت و خلوص سیلیس کمک میکنند.

کشورهایی مانند ایالات متحده، چین، برزیل و هند با دارا بودن ذخایر غنی از سیلیس، جایگاه ویژهای در تولید جهانی این ماده معدنی دارند. این ذخایر بهطور مستقیم بر تأمین نیازهای صنعتی و صادرات سیلیس به بازارهای جهانی تأثیرگذار است. فرآوری صحیح سیلیس از مرحله استخراج تا تصفیه، باعث افزایش ظرفیت استفاده این ماده معدنی در صنایع مختلف مانند شیشهسازی، تولید سرامیک، ریختهگری و فولاد میشود. زنجیره تأمین سیلیس با کیفیت بالا در تولید این محصولات تأثیر مستقیمی بر خواص فیزیکی و شیمیایی آنها خواهد داشت.

چالشهای زیستمحیطی و تقاضای روزافزون برای زنجیره تأمین سیلیس با کیفیت بالا، بهویژه در صنایع نوآورانه، از جمله مسائلی است که صنعت سیلیس با آن روبرو است. به همین دلیل، بهرهبرداری پایدار و استفاده بهینه از منابع سیلیس برای حفظ محیط زیست و تأمین نیازهای صنعتی ضروری است. با پیشرفت فناوری و نوآوریهای جدید، صنعت زنجیره تأمین سیلیس قادر خواهد بود بهطور مؤثر به این چالشها پاسخ دهد و نیازهای بازار جهانی را برآورده کند.